基于增材制造技术的创新结构设计是多学科交叉领域国际前沿重要热点研究方向[3]。培养面向增材制造的飞机结构设计人才是提高我国航空装备设计水平的重要内容。飞机结构设计是飞行器设计专业本科核心专业课程,对飞行器结构设计人才的培养具有重要作用。该课程要求学生掌握飞机结构设计中传力分析、结构形式选择、结构布置以及结构元件设计的基本原理和方法[4]。随着增材制造技术的发展,梯度材料结构、超轻点阵结构、超结构、仿生结构、大型整体结构等新的结构形式和设计方法不断涌现[5],但目前飞机结构设计课程仍主要针对机械加工的锻造和铸造典型结构进行分析和设计,教学内容和方法难以适应增材制造新材料、新工艺和新设计方法对以结构设计人才的培养需求。

本文分析增材制造技术发展对飞机结构设计及人才培养的影响。首先讨论增材制造对飞机结构设计的影响,进而提出面向增材制造的飞机结构设计人员需要具备的素质,讨论增材制造技术对于飞机结构设计教学内容和方法的影响,最后通过课堂举例说明如何在教学过程中引入增材制造结构设计内容。

1 增材制造创新结构形式与设计理念

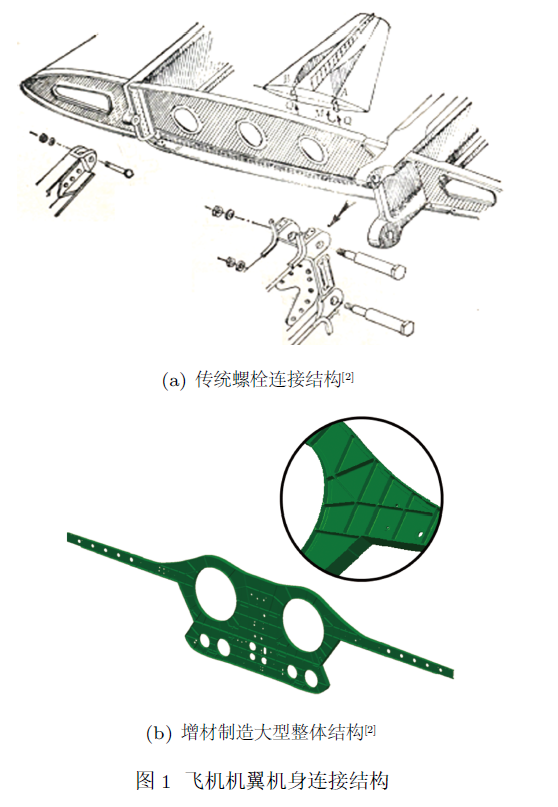

增材制造技术为飞机结构创新设计提供了契机。与传统制造技术相比,增材制造技术具有不受结构尺寸、形式和材料规格限制等优点,结构设计人员可突破传统制造技术的工艺束缚,转变传统设计理念,优先考虑功能与承载需求。通过结构优化创新设计可进一步发挥增材制造工艺的优势,实现结构的大型整体化、复杂拓扑化、材料梯度化、结构功能一体化,满足飞机长寿命、高安全、减重、降成本等设计要求[2]。

1.1 大型整体结构

图1

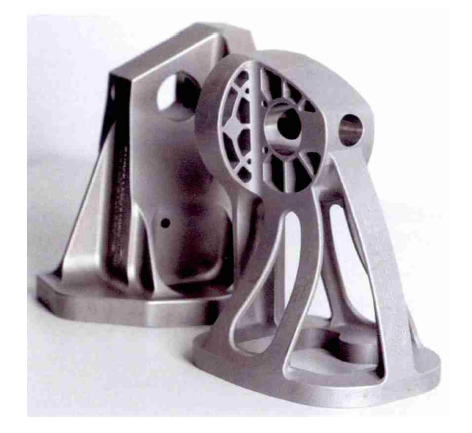

1.2 复杂拓扑结构

图2

1.3 梯度材料结构

1.4 结构功能一体化

机体结构中除了承载功能外,往往还包括散热、减振、隐身等其他功能。结构功能一体化是指将功能系统融入结构中,通过增材制造内部空腔、微桁架/单胞、有序排列的超轻质点阵结构等,集宏观、微观结构设计和功能设计于一体,是提升结构性能的有效方式[2]。

图3

2 增材制造对结构设计人员的新要求

基于增材制造工艺,突破传统飞机设计"极限",研发整体化、轻量化、低成本的高性能新结构是新一代飞机结构研制的迫切需求。要实现这一目标,对飞机结构设计人员提出了更高要求。

2.1 突破原有设计约束和理念,多学科协同设计

增材制造技术提升设计自由度,开展面向增材制造的结构设计研究,对于发挥其技术优势起到关键作用。面向增材制造的创新设计要求设计人员综合考虑结构功能、承载、服役环境等因素,采用创新结构形式实现结构多功能、多尺度、跨学科的一体化设计,同时在设计过程中要考虑到增材制造创新结构的工艺性、无损检测、维修、验证考核等各个环节。面向增材制造的设计伴随着设计自由度的增加,要求设计人员要综合协调的内容越来越复杂,需要了解的专业面也越来越广,对设计人员综合素质要求也越来越高。结构设计人员要以需求为引导,协调各学科人员协同设计。

2.2 掌握拓扑优化设计方法,熟悉增材制造工艺

增材制造是一项将设计、工艺最大化融合的新技术,也是目前对设计理念最具颠覆性要求的制造方法。设计人员在进行面向增材制造的航空结构设计时,最关注的两个问题[6]:一是如何充分利用增材制造技术所提供的设计空间,发展拓扑优化方法设计优质结构构型;二是在拓扑优化时考虑增材制造技术其独特的制造约束,保证设计结果的可制造性。要充分发挥增材制造优势,要求设计人员掌握结构拓扑优化算法和软件工具,同时了解各种增材制造工艺方法,利用最先进设计软件和工艺达到提高结构设计效率,减轻结构重量,降低制造成本的目的。

2.3 综合考虑制造、考核验证和使用维护全流程

增材成形过程中,累积的残余应力导致结构产生变形,严重时甚至导致某些残余应力累积严重的部位开裂。残余应力所导致的变形开裂是限制增材制造技术在大型复杂结构上应用的关键问题之一。通过结构设计来减小或改善残余应力的分布,是改善增材制造工艺性的有效方法。增材制造结构拓扑优化设计除了考虑结构传载外,还可以通过改变材料分布和优化支撑结构等措施减小残余应力和变形,改善增材制造工艺性。

面向增材制造的设计往往采用新型结构形式,并且显微组织、内部缺陷等特征与传统锻件有所差别,因此结构人员需要发展适用于增材制造结构的考核验证方法,这一点对于推进增材制造结构的工程应用非常重要。此外,对于增材制造大型复杂整体主承力结构,在设计之初必须考虑其使用维护特性,保证结构的可检性和可维修性,避免因大型整体结构损伤影响飞机使用。

3 增材制造对"飞机结构设计"教学的影响

3.1 加强对整体结构传力路线和设计思想的理解

结构传力分析是飞机结构设计课程主要教学内容,主要基于传统加工模式的板杆组合结构,介绍基本结构元件的传力特性、典型结构形式传力分析、结构形式选择等。增材制造最大的优势在于减少了制造对设计的约束,结构设计工程师可以按照最优传力路线布置材料,因此,需要设计人员对大型整体结构传力的基本原理有更清晰的认识,综合考虑结构开口、外挂等条件,合理选择结构形式,布置传力路线。

3.2 培养创新设计理念

面向传统机械加工的结构形式已经非常成熟,结构效率提升突破非常困难。增材制造技术将设计与制造高度融合构造出的全新结构形式,最大限度地减少结构的工艺分离面,省去受限于制造工艺而添加的过渡辅助结构特征和连接件,结构效率、承载性能和可靠性成倍提高。飞机结构设计课程除了目前基于传统工艺的典型结构分析与设计外,适当增加面向增材制造新结构分析与设计内容。

增材制造工艺方法、工艺参数和后续处理等都会影响最终的结构服役性能。因此,要求设计者熟悉增材制造原材料(粉末、丝材)、增材制造工艺过程、后续热处理和机械加工、无损检测特性等。根据增材制造成形方法发展不断更新设计思路,逐渐形成面向增材制造的创新设计理念。

3.3 掌握拓扑优化思想和工具

拓扑优化设计已成为结构创新设计的重要工具。拓扑优化与增材制造技术相辅相成,一方面拓扑优化技术只有在不考虑制造工艺约束时才具有更好的效果,增材制造让拓扑优化技术的优势得以完全发挥。另一方面,拓扑优化技术是有效缩短增材制造设计过程的重要手段。加强拓扑优化技术与增材制造技术的融合是创新设计方法和理念培养的必要环节。在目前的教学环节中,适当增加拓扑优化思想和方法介绍,同时介绍面向增材制造的设计软件,为进行面向增材制造的设计提供技术基础。

3.4 增加增材制造教学案例和实物

以北京航空航天大学激光增材制造技术为代表,增材制造大型整体构件已经在多种新型航空航天装备上得到应用。波音,空客也在积极推进增材制造与拓扑优化技术的融合,多种基于增材制造的拓扑优化结构也获得了工程应用。在课堂教学中,引入国内外最新的增材制造结构设计实例,通过讲解具体案例的设计研发过程,培养学生的创新设计理念。同时,利用北京航空航天大学大型增材制造工程实验室工程应用优势,引入增材制造大型整体结构和复杂拓扑结构实物,增加学生的感性认识。

4 课堂教学举例

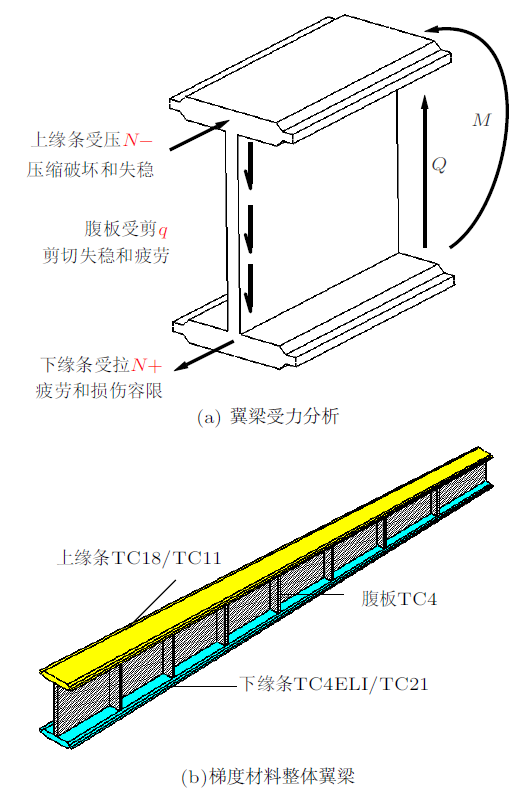

4.1 梯度材料翼梁设计

翼梁是机翼结构中的重要受力构件,在飞机结构设计教学中占有非常重要的地位。翼梁作为典型的板杆组合结构,在气动力作用下,上缘条受压,主要考虑压缩破坏和失稳的问题;下缘条受拉,主要考虑疲劳和损伤容限要求;腹板受剪,根据剪切失稳和疲劳要求设计,如图4(a)所示。传统整体锻造梁只能采用均质材料,难以根据结构受力状态选择最佳材料。

图4

基于增材制造的梯度材料整体结构可以按照翼梁不同部位材料性能要求布置材料,如图4(b)所示,下缘条采用损伤容限特性优异的TC4ELI或TC21钛合金,腹板采用低成本TC4钛合金,而上缘条采用TC18或TC11高强度钛合金。这种梯度材料结构在保持整体性的基础上,实现了按照材料组分/组织/性能的最优布置,可以显著提高结构效率。

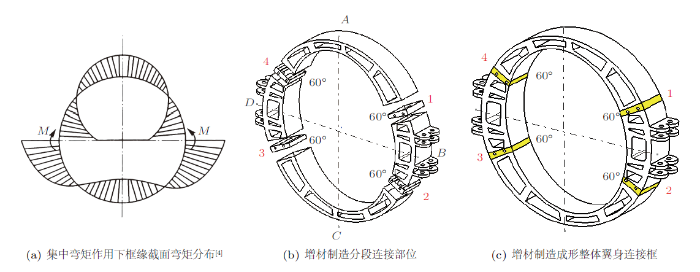

4.2 机身加强框设计制造一体化

加强框是机身重要受力构件,为充分利用结构内部空间,机身加强框多设计成环形刚框式或组合刚框式加强框。大型飞机加强框整体锻造存在技术难度高、生产周期长、材料利用率低等诸多问题。增材制造成形连接技术是依据零件的结构特征,将整个零件离散成若干段,分别进行增材成形,并控制每一段零件的成形残余应力积累,最后各段在退火后进行成形连接。从结构安全和成形工艺的角度考虑,大型整体成形连接部位的选择应与结构受力状态结构相结合,选择结构内力和截面尺寸较小的部位作为连接区域。

以飞机受力最为严重的翼身连接框为例,决定其截面形状的主要载荷为翼身连接接头的集中弯矩。集中弯矩作用下机身框的截面弯矩分布如图5(a)所示。由图5(a)可知,在集中弯矩作用下,框缘截面弯矩在45$^\circ$ $\sim$ 70$^\circ$范围内较小,在60$^\circ$处截面弯矩最小。在增材制造成体框成型过程中,可以根据框的尺寸和成型设备条件,将整体框分为4段(60$^\circ$区域连接)分别增材制造,如图5(b)所示,然后各段进行退火以消除残余应力,最后成型连接形成整体翼身连接框,如图5(c)所示。增材成形连接区的材料熔化凝固过程与各段基材成形过程相同,可保证组织性能一致性[2]。

图5

5 结束语

飞机结构设计是飞行器设计专业本科核心专业课程,对飞行器结构设计人才的培养,支撑航空平台发展具有重要作用。增材制造技术突破传统制造约束,拓宽设计人员自由度,带来结构设计理念和方法的转变。培养面向增材制造的结构设计人才成为飞机结构设计课程的必要内容。北京航空航天大学飞机结构设计在原有课程内容基础上,通过典型案例引入基于增材制造结构设计教学内容,重点培养学生的创新设计理念,同时为学生利用增材制造技术实现创新结构设计做必要的知识储备和工具支撑。

参考文献

未来战斗机对结构创新设计: 制造一体化技术的发展需求

Future fighters' development needs for structural innovation design manufacturing integration technology

飞机新概念结构设计与工程应用

New concept structure design and engineering application of aircraft

Metal additive manufacturing: a review

高性能大型金属构件激光增材制造技术研究现状与发展趋势

Research status and development trend of high performance large metallic components by laser additive manufacturing technique

拓扑优化与增材制造结合: 一种设计与制造一体化方法

Combination of topology optimization and additive manufacturing: an integration method of structural design and manufacturing

面向增材制造的飞行器结构优化设计关键问题

Key optimization design issues for achieving additively manufactured aircraft and aerospace structures

激光增材制造TC4/TC11钛合金梯度结构温度场预测与显微组织分析

Temperature field prediction and microstructure analysis of gradient structure of TC4/TC11 titanium alloy produced by laser additive