工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨。文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式。根据这一公式,翼缘对称轴上与剪力垂直的切应力最大。这一结论显然与对称性分析的结果相矛盾。文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论。根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的。本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析。

1 理论分析

1.1 工字形薄壁梁上腹板和外伸翼缘上经典弯曲切应力公式的应用

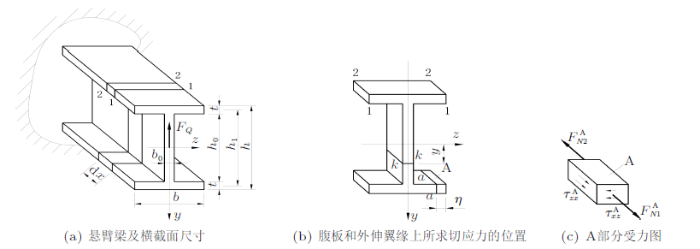

工字形薄壁梁的腹板和外伸翼缘均可视为狭长矩形,根据文献[3 ]给出的腹板和外伸翼缘上的弯曲切应力公式,对图1 (a)所示的悬臂梁,1-1截面腹板上的任一位置$k$-$k$处(距中性轴距离为$y$,图1 (b)所示)的切应力可表示为

(1a) $\begin{eqnarray} \label{eq1a} \tau =\frac{F_{Q} }{I_{z} b_{0} }\left[ {\frac{b}{8}\left({h^{2}-h_{0}^{2} } \right)+\frac{b_{0} }{2}\left( {\frac{h_{0}^{2}}{4}-y^{2}} \right)} \right] \end{eqnarray}$

式中,$F_{Q}$为横截面上的剪力,$I_{z}$为横截面对中性轴的惯性矩,$b_{0}$为腹板厚度,$h_{0}$为腹板高度,$h$为整个横截面高度,$b$为整个横截面宽度。

图1

(1b) $\begin{eqnarray} \label{eq1b} \tau_{\max } =\frac{F_{Q} }{I_{z} b_{0} }\left[{\frac{bh^{2}}{8}-\left( {b-b_{0} } \right)\frac{h_{0}^{2} }{8}}\right] \end{eqnarray}$

在$y=\pm {h_{0} }/{2}$腹板上切应力最小,为

(1c) $\begin{eqnarray} \label{eq1c} \tau_{\min } =\frac{F_{Q} }{I_{z} b_{0} }\left( {\frac{bh^{2}}{8}-\frac{bh_{0}^{2} }{8}} \right)=\frac{F_{Q} }{I_{z} b_{0} }\frac{bh_{1} t}{2} \end{eqnarray}$

式中,$h_{1}$为上下翼缘中线间的距离,$t$为翼缘的厚度。

类似地,截面1-1外伸翼缘任一位置$a$-$a$处(距翼缘端点的距离为$\eta $)与剪力垂直的切应力可表示为

(2) $\begin{eqnarray} \label{eq2} &&\tau_{xz}^{\rm A} =\frac{F_{Q} }{I_{z} t}t\eta \left( {\frac{h}{2}-\frac{t}{2}}\right)=\\&&\qquad \frac{F_{Q} }{I_{z} }\left( {\frac{h}{2}-\frac{t}{2}} \right)\eta \ \ \left( {0\leqslant \eta \leqslant \frac{b-b_{0} }{2}} \right) \end{eqnarray}$

切应力的方向如图1 (c)所示。由式(2)可知,下翼缘右侧(外伸部分)横截面上的切应力大小与到右端点距离成正比。

1.2 翼缘上腹板和翼缘交接区域垂直于剪力方向的切应力

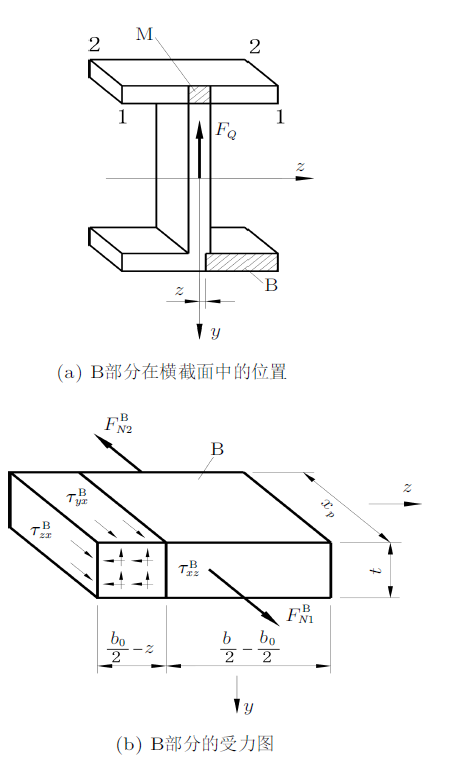

图2 (a)所示为从图1 (a)的悬臂梁中由1-1和2-2截面截出的${\rm d}x$微段,本文中翼缘与腹板交接区域是指该微段上标注为M的阴影部分(下翼缘处未标出)。为求翼缘上腹板和翼缘交接区域垂直于剪力方向(即沿翼缘方向)的切应力,从图2 (a)中取阴影 部分B进行分析,受力如图2 (b)所示。

图2

图2

翼缘和腹板交接区域垂直于剪力方向的切应力分析

由切应力互等定理可知切应力$\tau_{yx}^{\rm B}$与腹板上最小切应力相等,由式(1c)可知

(3) $\begin{eqnarray} \label{eq5} \tau_{yx}^{\rm B} =\tau_{\min } =\frac{F_{Q} }{I_{z} b_{0}}\frac{bh_{1} t}{2} \end{eqnarray}$

参与B部分$x$方向上力平衡的,有$y$和$z$两个方向面上的切应力,以及1-1截面和2-2截面上的正应力,由于翼缘很薄,可假设翼缘上垂直于剪力(即平行于翼缘)的切应力$\tau_{xz}^{\rm B} $依然沿厚度$t$方向均匀分布,则有

(4) $\begin{eqnarray} \label{eq6} &&\tau_{zx}^{\rm B} {\rm d}xt+\tau_{yx}^{\rm B} {\rm d}x\left( {\frac{b_{0} }{2}-z} \right)= F_{N2}^{\rm B} -F_{N1}^{\rm B} =\\&&\qquad\frac{{\rm d}M}{I_{z} }\cdot S_{z\rm B}^{\ast } =\frac{F_{Q} }{I_{z} }\cdot S_{z\rm B}^{\ast } {\rm d}x \end{eqnarray}$

$\begin{eqnarray*} S_{z\rm B}^{\ast } =\left( {\frac{b}{2}-z} \right)t\left( {\frac{h}{2}-\frac{t}{2}} \right)=\frac{h_{1} t}{2}\left( {\frac{b}{2}-z} \right) \end{eqnarray*}$

(5) $\begin{eqnarray} \label{eq7} \tau_{zx}^{\rm B} =\tau_{xz}^{\rm B} =\frac{F_{Q} h_{1} z\left( {b-b_{o} }\right)}{2I_{z} b_{0} }\ \ \left( {0\leqslant z\leqslant \frac{b_{0} }{2}} \right) \end{eqnarray}$

下翼缘左侧部分和上翼缘的切应力,同样可采用上述方法进行分析,只是在分析上翼缘切应力时,要注意截面1-1和2-2的翼缘处,正应力合力为压力。

1.3 翼缘上平行于剪力的切应力

对于工程中常见的工字形截面,统计数据表明腹板所承担的剪力,占到整个横截面上剪力的95%$\sim$97%[6 ] ,另外3%$\sim$5%的剪力由翼缘承受。由力系的合成关系可知,翼缘上必定存在与剪力方向相同的切应力[4 ,6 ] 。为得出该切应力的计算公式,依然从图1 (a)所示悬臂梁中截取d$x$微段进行分析,为方便表达所要分析的区域,重新绘制如图3 (a)所示。由于图3 (a)所示微段上阴影部分C和翼缘外伸部分E和D处的应力边界条件不一样,故下面分两种情况进行考虑。

图3

对阴影部分C,其受力如图3 (b)所示。利用切应力互等定理,画出各面上沿$x$方向上的切应力,由于腹板很薄,假设在连接处,翼缘上与剪力相同的切应力也是均匀分布的,则由$x$方向面上的受力平衡条件,可得

(6) $\begin{eqnarray} &&-2\tau_{zx}^{\rm C} {\rm d}x{t}'+\tau_{yx}^{\rm C} b_{0} {\rm d}x=F_{N2}^{\rm C}-F_{N1}^{\rm C} =\\&&\qquad \frac{{\rm d}M}{I_{z} }\cdot S_{z\rm C}^{\ast } =\frac{F_{Q} }{I_{z}}\cdot S_{z\rm C}^{\ast } {\rm d}x \end{eqnarray}$

其中$S_{z\rm C}^{\ast } =\dfrac12b_{0} {t}'(h-{t}')$。

$\begin{eqnarray*} \tau_{zx}^{\rm C} =\tau _{xz\max }^{\rm B} =\tau_{xz\max }^{\rm A} =\dfrac{F_{Q} h_{1} \left({b-b_{0} } \right)}{4I_{z} } \end{eqnarray*}$

(7) $\begin{eqnarray} \tau_{xy}^{\rm C} =\tau_{yx}^{\rm C} =\frac{F_{Q} }{2I_{z} b_{0} }\left[ {h_{1}b{t}'+{t}'\left( {t-{t}'} \right)b_{0} } \right] \end{eqnarray}$

由于$b_{0}$和$t$-$t'$都是关于厚度的一阶量,其乘积为厚度的高阶量,远小于$h_{1}b$,故式(7)中第二项可略去,即有

\begin{eqnarray*} \tau_{xy}^{\rm C} =\tau_{yx}^{\rm C} \approx \frac{F_{Q} bh_{1} {t}'}{2I_{z} b_{0}} \end{eqnarray*}

可见,腹板和翼缘交接区域,不同高度处与剪力平行的切应力是不同的,靠近腹板处切应力大,越靠近自由边,切应力值越小。

对翼缘上的外伸部分(图3 (a)中的D和E部分),取D部分进行分析(图3 (c)),有

(8) $\begin{eqnarray} \label{eq8} &&\tau_{zx}^{\rm D} {\rm d}x{t}'+\int_0^\eta {\tau_{yx}^{\rm D} {\rm d}\eta {\rm d}x} =F_{N2}^{\rm D} -F_{N1}^{\rm D} =\\&&\qquad\frac{{\rm d}M}{I_{z} }\cdot S_{z\rm D}^{\ast } =\frac{F_{Q} }{I_{z} }\cdot S_{z\rm D}^{\ast } {\rm d}x \end{eqnarray}$

此处,将$\tau_{zx}^{\rm D} =\tau_{zx}^{\rm A} =\dfrac{F_{Q} }{I_{z} }\left( {\dfrac{h}{2}-\dfrac{t}{2}} \right)\eta $,$S_{z\rm D}^{\ast } ={t}'\eta \left( {\dfrac{h}{2}-\dfrac{{t}'}{2}}\right)$代入式(8)可得

(9) $\begin{eqnarray} \label{eq9} \tau_{xy}^{\rm D} =\tau_{yx}^{\rm D} =\frac{F_{Q} {t}'\left( {t-{t}'} \right)b_{0}}{2I_{z} b_{0} } \end{eqnarray}$

式(9)表明$\tau_{xy}^{\rm D} \left( {\tau_{yx}^{\rm D} } \right)$与$\eta$无关,即在外伸部分,沿宽度方向$\tau_{xy}^{\rm D} \left( {\tau_{yx}^{\rm D} }\right)$为一常数,但会随$t'$值改变。比较式(7)和式(9)可知,外伸部分的切应力远小于交接区域的切应力。

在翼缘同一高度处,沿翼缘宽度$b$方向的平均切应力为

$\begin{eqnarray*} \bar{{\tau }}_{xy} =\frac{\tau_{xy}^{\rm C} b_{0} {\rm d}x+\tau_{xy}^{\rm D} \left( {b-b_{0} } \right){\rm d}x}{b{\rm d}x} \end{eqnarray*}$

(10a) $\begin{eqnarray} \label{eq10a} \bar{{\tau }}_{xy} =\frac{F_{Q} {t}'\left( {h_{1} +t-{t}'}\right)}{2I_{z}} \end{eqnarray}$

即翼缘上的同一高度处,沿宽度方向的平均切应力沿高度方向亦呈抛物线分布。

(10b) $\begin{eqnarray} \label{eq10b} \bar{{\tau }}_{xy\max } =\frac{F_{Q} bh_{1} t}{2I_{z} b_{0} }\cdot\frac{b_{0} }{b}=\frac{b_{0} }{b}\tau_{\min } \end{eqnarray}$

将式(10a)与文献[4 ]中第127页所给出的翼缘上平行于剪力的切应力公式比较,两者完全相同。因此,文献[4 ]中所给出的公式,应视为翼缘上的平均切应力,而不能作为任一点切应力的计算公式。

2 边界应力的计算分析

2.1 翼缘上与剪力垂直的切应力

腹板和翼缘交接区域,翼缘上与剪力垂直的切应力的表达式为式(5)。将$z= 0$代入,可得

$\begin{eqnarray*} \tau_{xz}^{\rm B} =0 \end{eqnarray*}$

由结构的对称性亦可知,外力正对称时,在对称轴$y$处,切应力为零,说明式(5)满足横截面上的对称性条件。

在右边界上,即$z={b_{0}}/{2}$处,有

(11) $\begin{eqnarray} \label{eq11} \tau_{xz\max }^{\rm B} =\frac{F_{Q} h_{1} \left( {b-b_{o} } \right)}{4I_{z} } \end{eqnarray}$

按文献[3 ]中结论,在式(2)中,令$\eta=({b-b_{0}})/{2}$,有

(12) $\begin{eqnarray} &&\tau_{xz\max }^{\rm A} =\frac{F_{Q} }{I_{z} }\left( {\frac{h}{2}-\frac{t}{2}}\right)\left( {\frac{b-b_{0} }{2}} \right)=\\&&\qquad \frac{F_{Q} h_{1} \left({b-b_{0} } \right)}{4I_{z} } \end{eqnarray}$

2.2 翼缘上与剪力平行的切应力

(13) $\begin{eqnarray} \label{eq13} \tau_{xy\max }^{\rm C} =\tau_{yx\max }^{\rm C} =\frac{F_{Q} bh_{1} t}{2I_{z}b_{0} } \end{eqnarray}$

将式(13)和式(1c)进行比较,可知$\tau_{yx\max }^{\rm C} =\tau_{\min }$,说明腹板上的切应力在与翼缘交接边界处,是连续过渡的。

(14) $\begin{eqnarray} \label{eq14} \tau_{yx\min }^{\rm C} =0 \end{eqnarray}$

在式(9)中,令$t'=0$和$t'= t$时,则切应力$\tau _{yx}^{\rm D} =0$,这与自由表面切应力为零的情况相符。

2.3 翼缘上与剪力垂直切应力和与剪力平行切应力最大值的比较

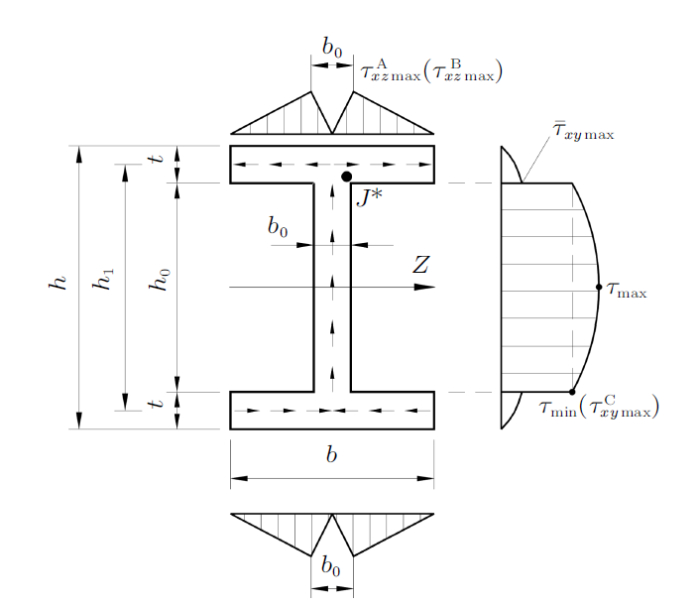

由上述分析可知,在翼缘与腹板交接处$J$*点上,如图4 所示,有与剪力平行切应力和与剪力垂直切应力的最大值,由式(11)和式(13),可得

(15) $\begin{eqnarray} \label{eq15} \frac{\tau_{xy\max }^{\rm C} }{\tau_{xz\max }^{\rm B} }=\frac{2bt}{\left({b-b_{0} } \right)b_{0} } \end{eqnarray}$

图4

工程上常见的工字型钢截面,$b\gg b_{0}$, $t\approx (1\sim 1.5)b_{0}$,故有$\tau_{yx\max }^{\rm C} \approx (2\sim 3)\tau_{xz\max }^{\rm B}$,这两类切应力的数量级相同,因此,在分析翼缘与腹板交点$J$*点的应力状态时,建议同时考虑上述两种切应力。

3 工字形薄壁梁横截面切应力分布图的重新绘制

根据式(2),式(5),式(11)和式(12),可绘制工字形薄壁梁横截面上,与剪力方向垂直的切应力分布;根据式(1a),式(10a)和式(10b),可绘制工字形薄壁梁横截面上,不同高度处, 与剪力方向相同的切应力分布,如图4 所示。由图可见,与剪力方向垂直的切应力的最大值出现在外伸翼缘根部,在对称轴$y$上,这类切应力为零;腹板中部有与剪力方向相同的切应力最大值。需要说明的是,由于翼缘上, 与剪力方向相同的切应力在翼缘外伸部分和交接区域的表达式不一样,故沿高度$y$方向,其分布图是由平均切应力公式(10a)绘出。

4 结语

本文在现有工字形薄壁梁经典弯曲切应力理论的基础上,利用梁相邻两横截面间的平衡条件,深入分析了工字形截面翼缘上平行于剪力的切应力和翼缘与腹板交接区域垂直于剪力的切应力,得出了满足工字形截面对称性条件和应力边界条件的切应力计算公式,绘制了工字形薄壁梁新的切应力分布图。同时,通过比较,给出了文献[4 ]中关于翼缘上平行于剪力的切应力计算公式的准确含义。

需要指出的是,本文所给出的公式是未考虑应力集中的理想化结果,其分析过程沿袭了工字形截面上腹板弯曲切应力的经典分析方法,有助于学生深入理解横力弯曲中切应力产生的原因,熟悉切应力互等定理,理清弯曲切应力与梁相邻横截面中弯曲正应力的平衡关系,确定横截面上可能危险点的应力情况,于强度分析有一定指导意义,可作为工字形薄壁梁上弯曲切应力分析学习的重要补充。

但须注意的是,工程实际中,腹板和翼缘交接区域一定存在应力集中且应力分布不再均匀[7 ] ,交接处应力会有较大的增大,实际应用中要加以考虑,相关的理论研究值得进一步探讨。

参考文献

View Option

[1]

单辉祖 . 材料力学I, 第4版 . 北京 : 高等教育出版社 , 2016

[本文引用: 1]

[2]

单辉祖 . 材料力学II, 第4版 . 北京 : 高等教育出版社 , 2016

[本文引用: 1]

[3]

苏翼林 . 材料力学(上册) . 北京 : 人民教育出版社 , 1979

[本文引用: 3]

[4]

王世斌 , 亢一澜 . 材料力学 . 北京 : 高等教育出版社 , 2016

[本文引用: 5]

[5]

殷雅俊 , 范钦珊 . 材料力学, 第3版 . 北京 : 高等教育出版社 , 2019

[本文引用: 1]

[6]

刘鸿文 . 材料力学I, 第6版 . 北京 : 高等教育出版社 , 2017

[本文引用: 3]

[7]

李依伦 , 李敏 . 直梁弯曲切应力的讨论

力学与实践 , 2016 , 38 (5 ): 572 -577

[本文引用: 2]

Li Yilun Li Min . Discussions on shear stress of straight beam bending

Mechanics in Engineering 2016 , 38 (5 ): 572 -577 (in Chinese)

[本文引用: 2]

1

2016

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

1

2016

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

3

1979

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

... 工字形薄壁梁的腹板和外伸翼缘均可视为狭长矩形,根据文献[3 ]给出的腹板和外伸翼缘上的弯曲切应力公式,对图1 (a)所示的悬臂梁,1-1截面腹板上的任一位置$k$-$k$处(距中性轴距离为$y$,图1 (b)所示)的切应力可表示为 ...

... 按文献[3 ]中结论,在式(2)中,令$\eta=({b-b_{0}})/{2}$,有 ...

5

2016

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

... 对于工程中常见的工字形截面,统计数据表明腹板所承担的剪力,占到整个横截面上剪力的95%$\sim$97%[6 ] ,另外3%$\sim$5%的剪力由翼缘承受.由力系的合成关系可知,翼缘上必定存在与剪力方向相同的切应力[4 ,6 ] .为得出该切应力的计算公式,依然从图1 (a)所示悬臂梁中截取d$x$微段进行分析,为方便表达所要分析的区域,重新绘制如图3 (a)所示.由于图3 (a)所示微段上阴影部分C和翼缘外伸部分E和D处的应力边界条件不一样,故下面分两种情况进行考虑. ...

... 将式(10a)与文献[4 ]中第127页所给出的翼缘上平行于剪力的切应力公式比较,两者完全相同.因此,文献[4 ]中所给出的公式,应视为翼缘上的平均切应力,而不能作为任一点切应力的计算公式. ...

... ]中第127页所给出的翼缘上平行于剪力的切应力公式比较,两者完全相同.因此,文献[4 ]中所给出的公式,应视为翼缘上的平均切应力,而不能作为任一点切应力的计算公式. ...

... 本文在现有工字形薄壁梁经典弯曲切应力理论的基础上,利用梁相邻两横截面间的平衡条件,深入分析了工字形截面翼缘上平行于剪力的切应力和翼缘与腹板交接区域垂直于剪力的切应力,得出了满足工字形截面对称性条件和应力边界条件的切应力计算公式,绘制了工字形薄壁梁新的切应力分布图.同时,通过比较,给出了文献[4 ]中关于翼缘上平行于剪力的切应力计算公式的准确含义. ...

1

2019

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

3

2017

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

... 对于工程中常见的工字形截面,统计数据表明腹板所承担的剪力,占到整个横截面上剪力的95%$\sim$97%[6 ] ,另外3%$\sim$5%的剪力由翼缘承受.由力系的合成关系可知,翼缘上必定存在与剪力方向相同的切应力[4 ,6 ] .为得出该切应力的计算公式,依然从图1 (a)所示悬臂梁中截取d$x$微段进行分析,为方便表达所要分析的区域,重新绘制如图3 (a)所示.由于图3 (a)所示微段上阴影部分C和翼缘外伸部分E和D处的应力边界条件不一样,故下面分两种情况进行考虑. ...

... ,6 ].为得出该切应力的计算公式,依然从图1 (a)所示悬臂梁中截取d$x$微段进行分析,为方便表达所要分析的区域,重新绘制如图3 (a)所示.由于图3 (a)所示微段上阴影部分C和翼缘外伸部分E和D处的应力边界条件不一样,故下面分两种情况进行考虑. ...

直梁弯曲切应力的讨论

2

2016

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

... 但须注意的是,工程实际中,腹板和翼缘交接区域一定存在应力集中且应力分布不再均匀[7 ] ,交接处应力会有较大的增大,实际应用中要加以考虑,相关的理论研究值得进一步探讨. ...

直梁弯曲切应力的讨论

2

2016

... 工字形薄壁梁腹板和外伸翼缘上与翼缘平行的弯曲切应力,现有的材料力学教材[1 -6 ] 中已有较为经典和通用的计算公式,但翼缘和腹板交接区域与剪力垂直的切应力和翼缘上与剪力平行的切应力公式,各文献中给出的结论,值得进一步探讨.文献[2 ]和文献[3 ]中,考虑到腹板很薄,翼缘和腹板交接区域与剪力垂直的切应力近似地沿用了翼缘外伸部分的切应力计算公式.根据这一公式,翼缘对称轴上与剪力垂直的切应力最大.这一结论显然与对称性分析的结果相矛盾.文献[4 ]中给出了翼缘上与剪力相平行的切应力计算公式,它沿用了矩形截面梁上的弯曲切应力公式,关于这一公式的正确使用,文献[5 ]和文献[7 ]中均作了详细的讨论.根据讨论的结果,由于翼缘较宽,翼缘上与剪力相平行的切应力沿宽度方向并非均匀分布,直接套用矩形截面梁上的弯曲切应力公式,是不妥当的.本文在现有工字形薄壁梁腹板和外伸翼缘上经典弯曲切应力计算公式的基础上,利用梁相邻两横截面间的平衡条件,对工字形薄壁梁翼缘上的切应力作进一步分析. ...

... 但须注意的是,工程实际中,腹板和翼缘交接区域一定存在应力集中且应力分布不再均匀[7 ] ,交接处应力会有较大的增大,实际应用中要加以考虑,相关的理论研究值得进一步探讨. ...