随着我国大飞机项目的启动,复合材料成型技术的研究也越来越紧迫,优化复合材料性能改进成型技术的效率是研究复合材料的重中之重[5]。Pelletier等[6]采用遗传算法,以复合材料铺层厚度为设计变量,复合材料层合板的最大强度为优化目标,进行优化。吴浩等[7]首先对复合材料层合板进行力学性能分析,为层合板结构稳定性优化提供了理论依据,采用iSight优化软件以铺层角度和铺层层数为设计变量,对复合材料层合板稳定性进行优化。马森等[8]采用差分算法对复合材料层合板进行质量优化设计,并对差分算法进行改进。王佩艳等[9]基于面内与弯曲刚度计算方法,建立层合板有限元模型,以铺层厚度为设计变量,对层合板轻量化进行优化设计。金达锋等[10]对层合板离散化,分别对不同子层合板的铺层厚度、铺层顺序优化,最终减小层合板结构质量;兰剑等[11]和钱若力等[12]通过双轴力学拉伸试验,研究复合材料开孔层合板极限承载能力与渐进损伤过程。陈丁丁等[13]基于力学拉伸试验对拼接铺层层合板失效过程进行模拟。

本文碳纤维复合材料层合板基于纤维缠绕固体火箭发动机壳体背景,采用与纤维缠绕壳体相同的铺层顺序与铺层角度、铺层厚度,为纤维缠绕复合材料壳体的优化设计提供理论基础。首先对碳纤维复合材料层合板进行力学性能分析,根据产生的形变量、应力,研究容易发生失效的部位;利用有限元软件对其质量进行优化设计,并对优化后的结果利用层合板强度理论进行校核,结合力学试验验证优化的结果与仿真分析具有一致性,减小纤维用量,减小质量,为节省纤维缠绕火箭发动机壳体的成本及减小壳体结构质量提供了一定的参考价值。

1 复合材料层合板力学性能分析

本文仿真分析的碳纤维复合材料层合板由T700碳纤维/环氧树脂预浸料单向带铺层制得,层合板材料力学性能如表1所示,几何模型尺寸为150 mm$\times$35 mm$\times$1.8 mm,单层板厚度为0.15 mm;复合材料层合板基于纤维缠绕复合材料壳体的基础上进行,采用与纤维缠绕复合材料壳体相同的缠绕角度:90$^\circ$、$\pm$28$^\circ$ 角度进行铺层,铺层顺序为[90$^\circ$$_{2}$/$\pm$28$^\circ$]$_{3}$。

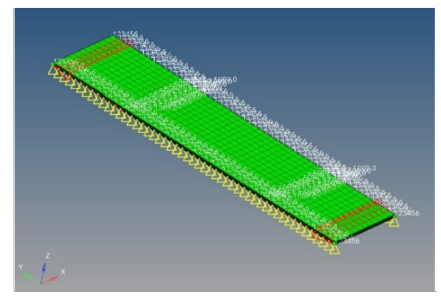

采用Hyper Works有限元优化设计软件,首先对复合材料层合板进行力学性能分析,利用软件前处理模块,对层合板进行PLY建模,软件中的基于PLY建模是指:与实际的物理单层对应,具有材料、形状、厚度和纤维取向属性,需要在创建中定义形状,有多少实际的物理单层,即要建立多少不同的PLY。建立好有限元模型之后进行网格划分。复合材料层合板有限元模型采用自由四边形网格进行划分,因所构建模型及单元质量较小,采用固定单元数的网格划分方法,对复合材料层合板长边两侧施加固定端约束,并施加轴向拉应力1000 N,网格划分及边界条件如图1所示。

图1

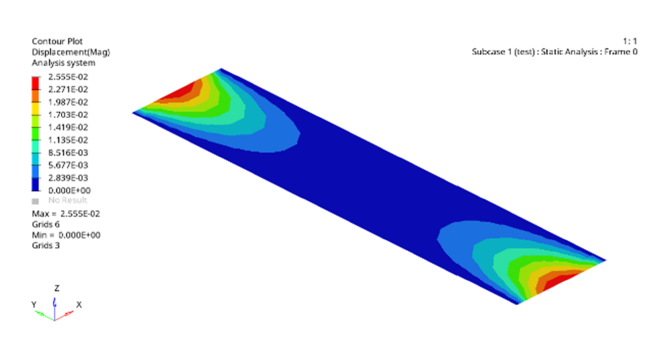

图2

图3

如图2所示,复合材料层合板承受轴向载荷时,产生形变量最大为21.3 $\mu$m,产生应变呈扇形分布,主要集中在复合材料层合板短边施加载荷处,逐渐向层合板中心减小,故在产生应变集中处较容易发生失效。

图3表明,层合板承受轴向载荷时,产生最大的应力为126 mPa,主要集中在层合板端点处,应力呈阶梯状分布,越靠近层合板中心,产生应力越小。与应变结果相同,层合板短边施加轴向载荷处,最容易发生失效。此时,层合板的最大应力远小于材料的强度极限。研究复合材料层合板的力学性能分析,为下文复合材料层合板优化设计提供了理论基础。

2 复合材料层合板质量优化设计

2.1 OptiStruct结构优化方法简介

本文优化设计采用Hyper Works中OptiStruct优化设计软件,Altair OptiStruct是一款针对产品设计、分析和优化的有限元和结构优化求解器,其优化功能十分强大,以有限元法为基础,根据优化类型,包括:拓扑优化、形貌优化、自由尺寸优化、尺寸优化、形貌优化等,被广泛应用于产品开发过程的各个阶段。通常结果的优化设计包括以下两个阶段:

(1) 概念设计阶段:包括拓扑优化和形貌优化等,确定结构的整体分布,用于产品初始设计阶段,并做出适当的修改;

(2) 详细设计阶段:包括尺寸优化和形状优化等,得到概念设计阶段的反馈,设计更为细致的优化方案,用于最终的工艺流程中。

2.2 优化设计流程

以复合材料层合板铺层厚度为设计变量,施加如图1所示的边界条件,构建质量最小化为优化设计的目标函数;整理优化后的层合板铺层厚度结果,并对优化后的结果进行强度校核,是否满足使用需求,进行分析。

2.3 优化设计实施

复合材料层合板力学性能分析是优化设计的基础,基于复合材料层合板有限元模型,建立边界约束条件,施加轴向拉伸载荷,与层合板力学性能分析时相同。

设计变量采用复合材料层合板铺层厚度,要求单层板最大主应变小于$5.5 \times 10^{-3}$,单层板最小主应变大于$-4.0\times10^{-3}$;最小铺层比例大于10%,最大铺层比例小于60%;同时要求优化后的复合材料层合板最小厚度为1.5 mm,最大厚度为2.5 mm,可制造单层铺层厚度最小为0.125 mm。目标函数为层合板的最小质量。

提交OptiStruct中的尺寸优化,对碳纤维复合材料层合板铺层厚度进行优化分析,并采用Hyper View对优化结果进行后处理。

2.4 优化结果及分析

复合材料层合板经过三次优化迭代后,其总质量减轻约16.7%,优化过程收敛,满足所有约束条件,是可行设计,层合板单层板的厚度由0.15 mm降至单层0.125 mm。

2.5 层合板优化结果校核

图4

图5

此时引入强度比概念,即:许用值/计算值,对复合材料层合板进行强度校核,在软件中选取此强度分析,当其值大于1时,表明许用值大于计算值,即施加的载荷处于材料的临界强度下,满足使用需求,不会发生破坏失效;小于1时,则相反,材料发生断裂,破坏失效;等于1时,表明施加的轴向载荷与材料临界强度相等,达到层合板的临界承载能力。校核结果如图6所示。

图6

由图6可知,容易发生失效的部位,层合板的短边施加轴向载荷处,其值为1.27,大于1,满足强度比,符合设计使用需求,层合板中心位置强度比远大于1,故优化后的层合板经过校核,满足设计使用需求。

3 优化前后层合板对比实验分析

3.1 实验仪器及材料

对优化前后的层合板进行力学拉伸试验,比较优化后的层合板,其力学性能是否产生较大改变,试验仪器采用CMT系列微机控制电子万能试验机:主要用于金属材料、复合材料等拉伸、压缩等力学性能测试和分析研究。试验机使用稳定性较好的门式框架结构,最大量程为200 kN,工作噪声小、稳定性高,采用伺服电机驱动传动机构,带动移动横梁上下移动,实现试验拉伸压缩等过程;并通过计算机观察、研究分析试验进展,可以对实验结果的曲线进行数据处理,结合其配套软件后处理模块对试验结果曲线再次编辑。试验仪器如图7所示。

图7

本文试验所用优化前后的碳纤维复合材料层合板,采用光威复材公司生产的T700碳纤维/环氧树脂预浸料制得,优化前,碳纤维复合材料层合板几何模型尺寸为150 mm$\times$35 mm$\times$1.8 mm,单层板厚度为0.15 mm,铺层顺序为[90$^\circ$$_{2}$/$\pm$28$^\circ$]$_{3}$,优化后其几何模型尺寸为150 mm$\times$35 mm$\times$1.5 mm,单层板厚度为0.125 mm,铺层顺序不变,其材料具体性能参数见表1所示。

3.2 优化前后层合板对比试验方案

对优化前后的碳纤维复合材料层合板进行力学性能的对比,其试验参照ISO527-2012《塑料拉伸性能测定》进行测试,电子拉力试验机拉伸加载速率为2 mm/min,将碳纤维复合材料层合板实验件加持,直至发生断裂。为了保证实验的可靠性,选用优化前后的碳纤维复合材料层合板各3块,进行力学拉伸试验。利用数据采集装置,记录试验件的$\sigma$-$\varepsilon $曲线、断裂点等参数,并对试验结果进行进一步的分析。

3.3 实验结果及分析

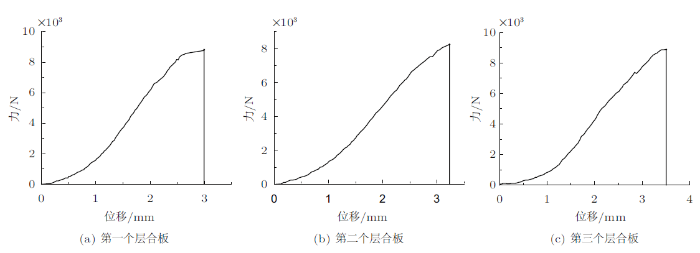

碳纤维复合材料层合板在拉伸载荷的作用下,共分为弹性变形阶段、非弹性变形阶段、层合板断裂失效三个阶段,利用试验机软件后处理功能,对试验过程进行图像采集,1.8 mm厚的碳纤维复合材料层合板进行三组力学拉伸实验后的结果如图8所示。

图8

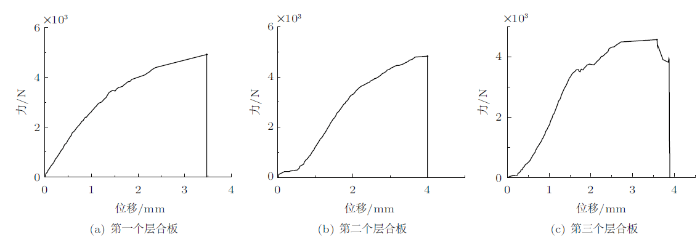

1.5 mm厚的碳纤维复合材料层合板进行三组力学拉伸实验后的结果如图9所示。

图9

如图8所示,层合板的应力应变拟合度较高,曲线整体变化相似, 应力最大值分别为: 8766.44 N,8244.44 N,8884.83 N, 取三组拉伸试验最大应力平均值8630 N, 即为1.8 mm厚层合板极限承载能力。

对比试验结果可知,仿真与试验具有较好的一致性,由于层合板的厚度影响,1.5 mm厚的层合板小于1.8 mm厚的层合板承载能力,取复合材料可靠性余量为10%,经过优化后的复合材料层合板在承受4300 N的轴向载荷时,既满足设计使用需求,又降低了层合板质量,减小了纤维用量,降低了成本。

4 结论

本文基于碳纤维缠绕复合材料壳体优化与设计,首先从层合板入手,对复合材料层合板进行质量优化,降低制造成本,仿真与试验相结合,研究优化方法的可行性,主要得出结论如下:

(1)仿真分析层合板承受轴向载荷时,易发生失效的部位主要集中在层合板施加载荷短边处,产生的应力应变逐渐向层合板中心减小;

(2)经过质量优化后的层合板单层厚度减小0.125 mm,总体质量减小16.7%,并对优化后的结果进行强度校核,结果满足设计需求;

(3)结合试验对比分析,仿真结果与实验结果具有较好的一致性,复合材料层合板可以在满足材料强度安全余量的范围内,设计制造优化后的层合板,减小纤维用量,降低成本,减小质量。

参考文献

Performance analysis of ply orientation in composite laminates

基于改进差分进化算法的层合板优化设计

Optimization design of laminated plates based on improved differential evolution algorithm

基于遗传算法的开孔复合材料层合板铺层优化

Ply optimization of composite laminates with openings based on genetic algorithm

变刚度层合板力学性能研究及纤维角度优化. [硕士论文]

Mechanical properties and fiber angle optimization of variable stiffness laminates. [Master Thesis]

基于ABAQUS二次开发变角度层合板屈曲特性分析

Buckling analysis of variable angle laminated plates based on ABAQUS secondary development

Multi-objective optimization of fiber reinforced composite laminates for strength, stiffness and minimal mass

基于可靠性的复合材料结构稳定性约束优化设计

基于结构的可靠性, 研究了复合材料结构的稳定性约束优化设计方法。考虑材料及载荷的不确定性, 通过结构可靠性分析的响应面法和有限元法的结合, 对复合材料结构稳定性进行可靠性分析; 利用优化软件iSIGHT集成可靠性分析程序, 实现了以铺层层数及铺层角度为设计变量的复合材料结构稳定性约束问题的可靠性优化方法。对层合板及层合圆柱进行算例分析, 验证了本文中可靠性优化方法的有效性, 为工程实际中的复合材料结构稳定性约束优化设计问题提供借鉴。

Stability constrained optimization design of composite structures based on reliability

复合材料加筋壁板灵敏度分析及优化设计

Sensitivity analysis and optimization design of composite stiffened panel

基于遗传算法的复合材料层合板削层结构铺层优化

针对应力变化较大的碳纤维增强复合材料层合板,提出削层结构铺层分级优化模式。通过将结构分解为若干子铺层并对各子铺层的位置、尺寸、铺层数以及铺层顺序进行优化,得到了满足强度和可制造性要求且质量最小的结构设计方案。该模式的第1、2级优化利用参考层对各子铺层位置及尺寸进行优化,第3级优化通过引入3次样条插值参数化方法对各子铺层层数和铺层顺序进行优化。参考层的引入可减少设计变量的数量,3次样条插值参数化方法可解决以铺层角为设计变量时设计变量数目不确定的问题。利用有限元方法对结构进行力学分析计算,并依据Tsai-Wu准则确定结构强度。在第2、3级优化中利用遗传算法对优化问题进行求解。算例计算表明:削层结构铺层分级优化模式结果合理可信。与均匀铺层方法结果比较可知:削层结构可有效减少结构质量。

Ply optimization of laminated composite laminates based on genetic algorithm

复合材料开孔层合板双轴拉伸的渐进损伤

Progressive damage of composite laminates under biaxial tension

考虑就位效应的大开口层合板拉伸失效预测

Tensile failure prediction of large opening laminates considering in place effect

含拼接铺层碳纤维增强树脂复合材料拉伸破坏机制

Tensile failure mechanism of carbon fiber reinforced resin composites with splice ply

轨姿控舱体的优化设计研究

采用ANSYS有限元软件对轨姿控舱体进行了结构强度分析和优化设计.用十节点四面体单元对轨姿控舱体几何模型离散化;在最苛刻的加载方式下分析了舱体的结构强度;在最大应力约束下,以减少舱体的总质量为目标,对舱体的壁厚尺寸和安装脉冲发动机孔的直径尺寸等设计变量进行了优化, 并对设计变量的敏感度进行了分析.计算结果表明,在最苛刻的加载方式下,轨姿控舱体的强度可以满足设计要求;壁厚尺寸是关键的优化设计变量.优化后舱体的总质量约减轻6‰, 说明现有舱体的设计是紧凑合理的.理论分析与试验结果相吻合.

Optimization design of orbit and attitude control cabin