作者简介:潘明乐, 硕士生。邱信明,教授。E-mail:qxm@tsinghua.edu.cn

轻质夹芯结构在能量吸收领域有很广泛的应用。本文采用数值仿真的方法分析了球形密闭夹芯结构在内爆载荷作用下的动态响应。发现与主要靠夹芯层吸能的平板或曲板结构不同,球形密闭夹芯结构的内壁在能量耗散中起关键作用。与相同质量的均质球壳相比,夹芯层可以有效地降低外壁的变形和应力水平。此外,利用理论分析的方法,得出了几何尺寸对球形夹芯结构能量吸收特性的影响。最后指出,在爆炸容器的设计中,如果充分利用球形夹芯结构的内壁进行耗能,可以显著提高结构的抗爆当量。

The light-weighted sandwich structures are widely used in the field of energy absorption. The dynamic response of the spherical sandwich structure under inner blast loading is analyzed by means of numerical simulation. It is found that the inner wall of the spherical sandwich structure plays a key role in energy dissipation, which is different to that of the flat or curved sandwich plate. Compared with homogeneous spherical shell of the same mass, the core of spherical sandwich structure can effectively reduce the deformation and stress level of the outer wall. In addition, the influence of geometric size on energy absorption of spherical sandwich structure is obtained by theoretical analysis. Finally, it is pointed out that in the design of the explosive vessel, if the energy consumption of the inner wall of the spherical sandwich structure is fully utilized, the anti-explosive equivalent can be remarkably improved.

夹芯结构是由较强的面板和较弱的芯材组成, 由于其质量轻、抗冲击性能优异, 夹芯结构被广泛应用于防护结构之中。对于爆炸载荷作用下夹芯结构的响应, 有大量实验、理论和数值模拟的研究成果。如关于泡沫夹芯结构, Zhu等[1, 2, 3, 4]研究了爆炸载荷下作用下的四边固定板, 将夹层板的响应分为3个阶段:爆炸冲击波作用到前面板上, 前面板获得初始速度; 在初始速度的作用下, 夹芯被压缩; 夹芯被压缩后, 后面板开始发生变形, 结构发生塑性弯曲和拉伸变形。Qi等[5]对爆炸载荷下夹层板的响应进行了进一步的研究, 提出了一种爆炸载荷下夹层板结构的优化设计方法。夹层板在爆炸载荷下的响应不仅与爆炸载荷及结构有关, 还与材料有关。敬霖等[6]研究了金属泡沫和蜂窝材料等多孔金属的进展, 分析了能量吸收特性, 应变率效应等现象, 对准静态和动态行为都进行了分析。张钱城等[7]研究了多孔金属材料在爆炸冲击防护中的应用。

有研究者认为, 夹层曲板比平板具有更好的抗冲击性能, 且可更好地承受外载荷作用。比如Shen等[8, 9]通过实验和数值模拟获得了曲板在外爆载荷下的响应, 发现曲板的变形与平板不同, 出现了一种新的夹层板变形模式。针对柱形夹层板在爆炸下的能量吸收特性和破坏机理, Jing等[10, 11, 12, 13, 14, 15]进行了进一步的研究, 采用理论、实验和数值模拟的方法将柱形夹层板在爆炸载荷作用下的响应分为三个阶段, 并给出了爆炸载荷、材料参数及几何尺寸对夹层板吸能特性的影响, 结果表明, 增加后面板厚度比增加前面板厚度更有助于提高抗冲击性能。Fatt等[16]研究了泡沫夹芯圆柱夹芯结构在外部爆炸载荷下的能量吸收特性, 文中指出圆柱夹芯结构的响应与载荷的大小及持续时间有关, 载荷峰值高、持续时间短时, 结构的能量吸收特性最好。

Liu等[17]研究了中空附加分级泡沫夹芯的夹层圆柱体在内爆载荷作用下的响应, 而且指出分级泡沫夹层结构具有更优异的抗冲击性能。

与柱形壳不同, 球形夹芯结构的应力分布更均匀, 所以可能具有更好的抗冲击性能, 如Li等[18]计算了内爆作用下具有分层泡沫的夹层球壳, 结果表明泡沫的相对密度和排布方式对结构响应的影响显著; 此外, Li等[19]也计算了外爆载荷作用下球形夹层板的响应, 并讨论了参数的影响。

综上所述, 夹芯结构的爆炸载荷响应研究多数主要针对四边固定的平板和曲板, 而对于封闭的夹层结构的研究却很少。本文主要分析了球形泡沫夹层结构在中心爆炸载荷作用下的响应, 并讨论了球形夹层结构的能量吸收特性。

球形密闭夹芯结构主要由三部分组成, 分别为内壁、外壁和夹芯。计算模型中, 取内外壁半径分别为0.65m和0.75m, 厚度均为4mm。考虑内外壁的半径远大于其厚度, 在数值模拟中采用壳单元模型对内外壁进行离散。由于球形结构具有对称性, 故取1/8球进行建模, 其结构如图1所示。边界条件为对称边界条件。

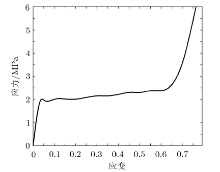

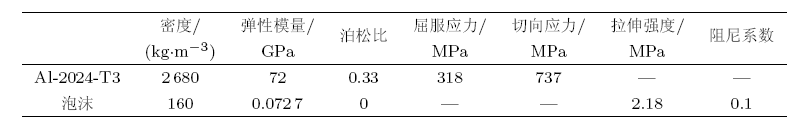

球形夹芯结构内外壁的材料是铝合金(Al-2024-T3)。不考虑材料的应变率效应, 采用双线性材料模型对铝合金材料进行模拟, 材料参数如表1所示。夹芯层的材料为铝泡沫。在模拟中被等效为均匀介质[20], 用实体单元离散, 其材料模型是可压缩泡沫, 单轴 压缩时的应力应变曲线如图2所示。

| 表1 结构的材料参数 |

爆炸载荷采用Abaqus软件中CONWEP方法, 将爆炸载荷等效为压力时间脉冲, 作用于结构内壁。设质量为4kg的TNT炸药在球形结构中心处发生爆炸。

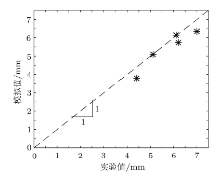

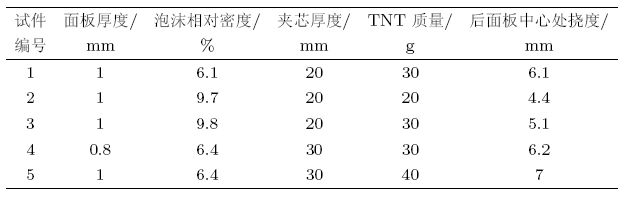

为验证数值方法的正确性, 将此方法建立的夹芯板模型与已知实验结果进行对照, 实验选用Zhu等[2]四边固定的泡沫夹层板的结果。

试件的尺寸是250mmⅹ250mm, 面板厚度、夹芯厚度及泡沫的相对密度如表2所示。TNT爆炸中心位于上面板中心位置200mm处。实验中, 后面板中心处挠度的实验结果如表2所示。

| 表2 泡沫夹层板几何参数及实验结果[2] |

根据实验中给出的数据及材料参数, 采用本仿真模型对其进行计算。比较后面板的中心挠度, 实验结果和数值结果的关系如图3所示。标记均接近于理想直线, 表明数值模拟与实验值吻合较好, 因此这种数值模拟方法是可靠的。

为了比较球形夹芯结构与均质球壳之间的响应区别, 保证两种结构的质量相同的前提下, 作者也建立了均匀球壳在爆炸载荷作用下的仿真模型, 球壳半径为0.75m, 厚度为12mm。球壳材料、爆炸当量等参数与夹芯结构模型相同。

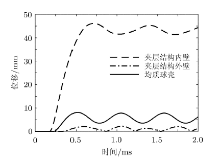

夹芯结构在中心爆炸载荷作用下的内外壁位移随时间的变化关系如图4所示。初始时刻(t=0 ms), TNT发生爆炸; t=0.18 ms时, 内壁在爆炸冲击波的作用下发生均匀变形; t=0.7 ms时, 内壁位移达到峰值, 位移沿厚度方向逐渐减小, 外壁位移几乎为零; t=1 ms, 内壁回弹后, 位移降到最小值, 之后结构发生往复振动。

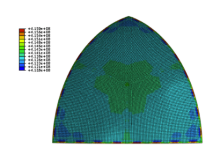

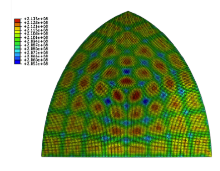

由于结构和载荷的对称性, 显然球形夹芯结构的位移场和应力场是均匀的。在内壁位移最大的时刻t =0.7 ms, 内外壁的Mises等效应力分布云图如图5和图6所示, 分别为414 MPa和213 MPa。在此结构下, 内外壁最大位移分别为46.2 mm和2.3 mm。

4kg TNT爆炸载荷下, 夹芯结构会产生永久的塑性变形, 并伴随不可逆能量耗散。图7给出了各部分的塑性耗散能及结构总能量。初始阶段, 结构未发生变形或变形处于弹性范围内, 塑性耗散能为零。当应变达到材料的塑性应变时, 结构开始发生塑性变形, 将冲击波能量转化为塑性耗散能; 接下来泡沫先发生塑性变形, 其次是内壁; 从数量上看, 内壁耗能(128 kJ)大于泡沫耗能(71.8 kJ), 即内壁为主要的吸能部件。

均质球形的位移场和应力场也是均匀的。在对应位移最大的时刻$t =0.52$ ms, 外壁的最大位移及Mises等效应力分别为8.11mm, 329MPa。可见, 夹芯球壳外壁的最大位移(2.3 mm)仅为相同质量均质球壳的27.7%。

从上节的对照分析可以发现, 夹芯球壳与相同质量的均质球壳相比, 无论是峰值应力还是能量耗散, 都具有明显的优势。为分析夹芯的能量吸收机理, 本节利用理论模型, 分析结构不同部分的吸能特性。采用如下基本假设:

(1) 内壁材料为理性刚塑性;

(2) 泡沫采用理性刚塑性锁定模型;

(3) 外壁变形很小, 可以忽略不计。

根据Mises屈服准则, 在爆炸载荷下, 内壁的塑性耗散能为

$$\Delta E_1 =∫2\sigma _{\rm y} V = 2\sigma _{\rm y} \dfrac{u}{R_1 } 4πR_1^2 t_1 =8π\sigma _{\rm y} R_1 t_1 u (1)$$

其中, $\sigma _{\rm y}, \varepsilon, R_1, t_1, u$分别为内壁材料的屈服应力, 体积应变, 内壁的半径、厚度和径向位移。

假设在载荷作用下, 塑性区的泡沫可以被完全压实, 且压实区的速度相同, 根据质量守恒原理, 可以得出压实区的半径与内壁半径$r_{\rm s} $ 、泡沫相对密度和内壁径向位移之间的关系为

$$\dfrac{\rho _{\rm f} }{\rho _{\rm s} } = \dfrac{r_{\rm s}^3 - \left( {R_1 + u}\right)^3}{r_{\rm s}^3 - R_1^3 } (2)$$

其中, $\rho _{\rm f} , \rho _{\rm s} $分别为泡沫的密度和泡沫实体材料的密度。

泡沫相对密度与压实应变之间的关系为

$$\frac{\rho _{\rm f} }{\rho _{\rm s} } = 1 - \varepsilon _{\rm D} (3)$$

其中, $\varepsilon _{\rm D}$ 为泡沫的压实应变。

结合式(2)和式(3)可得, 压实区半径为

$$r_{\rm s} = \sqrt {\dfrac{1}{\varepsilon _{\rm D} }\left[ {\left( {R_1 + u} \right)^3 - \left( {1 - \varepsilon _{\rm D} } \right)R_1^3 } \right]} (4)$$

由此可得, 泡沫的反力$ F_{\rm R}$ 和塑性耗散能$\Delta E$ 为

$$F_{\rm R}= \sigma _{\rm pl} \cdot 4π r_{\rm s}^2 (5) $$

$$\Delta E= ∫_0^{u_{\rm r} } F_{\rm R} d u (6) \ \ $$

其中, $u_{\rm r} $ 为内壁的位移, $\sigma _{\rm pl} $为泡沫的屈服应力。

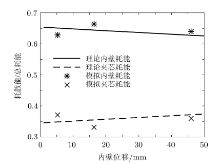

对1kg, 2kg, 4kg TNT爆炸载荷作用下的球形结构的吸能特性进行数值模拟, 其结果如图8所示。可以看出, 在外壁未发生明显塑性变形的情况下, 内壁耗能与夹芯耗能占总耗能的比例分别接近于65%和35%。而且理论和数值模拟吻合较好。

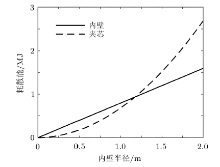

改变内壁半径, 压缩距离为25mm时, 内壁及夹芯吸能特性如图9所示。可以看出, 夹芯吸能随着内壁半径的增大, 呈指数增长, 而内壁耗能与内壁半径成线性关系。

此外, 内壁厚度只影响内壁的塑性耗散能, 对夹芯的吸能没有影响。但内壁厚度会影响爆炸冲击波引起结构上的总能量。夹芯相对密度只影响夹芯的塑性耗散能, 对内壁吸能不造成影响。夹芯相对密度提高, 平台力增大, 相同压缩距离下, 塑性耗散能增加。在外壁未发生明显塑性变形的情况下, 外壁半径及厚度对内壁和夹芯的吸能特性影响不大, 但会减小外壁的变形。

本文给出了中心爆炸载荷作用下的球形密闭夹芯结构的响应, 并分析了夹芯结构各部分的能量吸收特性。得到如下结论:

(1)球形夹芯结构在爆炸载荷作用下发生均匀变形, 其中内壁发生拉伸变形, 而夹芯发生压缩变形;

(2)球形结构的能量吸收特性与平面结构有很大差异。平面结构中, 塑性耗能以夹芯的压缩为主, 面板的吸能可以忽略不计; 而球形结构中, 内壁的塑性耗散能高于夹芯, 是最主要的吸能结构;

(3)在球形结构外壁不发生明显塑性变形的情况下, 根据理论分析可知, 内壁的塑性耗能与内壁半径和厚度相关, 而夹芯耗能只与内壁半径和材料相对密度有关。外壁半径及厚度对两者的塑性耗散能影响很小。

由以上结论可知, 在密闭内爆容器的设计中, 采用球形夹芯结构的形式, 在单层爆炸容器内部加上由内壁和轻质吸能层构成的附加吸能结构, 则爆炸容器的响应就可以简化成本文分析球形密闭夹芯结构内爆响应的问题。如果可以充分利用密闭内壁的拉伸塑性变形耗散能量, 大幅度提高能量耗散效率, 则可以在相同质量的情况下提高容器的抗爆当量。

The authors have declared that no competing interests exist.

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

| 8 |

|

| 9 |

|

| 10 |

|

| 11 |

|

| 12 |

|

| 13 |

|

| 14 |

|

| 15 |

|

| 16 |

|

| 16 |

|

| 17 |

|

| 18 |

|

| 18 |

|

| 19 |

|

| 20 |

|