基于对断裂力学常用实验方法的研究,结合界面断裂问题的特殊性,以断裂力学为理论基础,通过能量释放率建立了界面断裂测量的实验分析方法,并且利用文献中的实验数据进行了验证,取得了良好的一致性.该方法通过测量试验件的载荷位移关系,利用裂纹扩展过程中的能量变化关系得到该裂纹长度下的临界能量释放率;在此基础上,根据试件的阻抗能量曲线预测结构的最大承载能力.该方法以能量释放率为理论基础,为界面裂纹的强度分析提供了合理的手段,基于能量角度建立的实验分析方法也具有良好的实用性和适用性.

Based on commonly used experimental methods in fracture mechanics, with special consideration of the features of the interface fracture, an experimental method for the interface crack is established in the framework of fracture mechanics. With this method, the critical energy release rate can be obtained through the measurement of the load and the displacement of the specimens, for a given length of a crack. Related experiment data verify the robustness of this method, and the qualified consistency between the set of experimental results and the corresponding ones obtained by this method. Further, with this method, the maximum load capacity of the structure can be predicted according to the impedance energy curve. So, this analytic method is a powerful experimental method for the determination of the strength of the interface crack through the energy release rate with wider applications.

断裂作为材料常见的失效形式, 已经受到研究人员的广泛关注, 并由此发展出了断裂力学等诸多相关学科, 以及安全寿命、损伤容限与耐久性、结构可靠性等相关概念.现阶段, 随着各种新材料的出现, 尤其是多组份宏观复合型材料的大量使用, 不同材料界面的力学失效问题尤其突出, 需要更加深入的研究, 这也是界面断裂力学产生并快速发展的动力.

裂纹尖端场是复杂应力场, 决定了断裂问题的性质. 不同材料界面的断裂问题尤其复杂, 形成了多型裂纹耦合的状况.因此, 这类问题的实验研究具有重要意义, 实验测量是断裂问题中必不可少的环节.在断裂实验中选取一些便于测量的参数来揭示问题的性质和规律, 是断裂力学试验测量方法的内涵.一般来说, 反映含裂纹体性质的评价参数有两类:

(1)局部参数法. 依据裂纹尖端附近物理场(应力、位移等)的相关参数来分析断裂发生条件, 主要有应力强度因子\(K\)、裂纹张开位移\(COD\)和\(J\)积分;

(2)能量法. 利用含裂纹体的能量(如应变能)随裂纹扩展而产生的变化来判断断裂是否产生, 主要有裂纹扩展能量释放率\(G\).

对于均质材料裂纹, 最常用的评价参数就是断裂韧度\(K_{\rm IC}\).断裂试件一般有4种形式:紧凑拉伸、三点弯曲、C形拉伸、圆紧凑拉伸.每一种试件的规格都有详细的要求, 具体规定可见GB/T 21143-2007[1].

根据界面断裂力学的相关理论[2], 平面应变状态下的界面裂纹, 即使远场只存在拉应力, 裂尖仍然处于I, II型的复合状态. 这是界面断裂问题的复杂之处, 也是断裂实验的复杂之处.

均质材料的断裂实验测量方法已经较为完备, 但目前关于双材料界面裂纹的实验相对较少, 并没有形成一套完整的实验体系[3].另外, 相比于均质材料裂纹, 界面裂纹扩展规律呈现出更加复杂的形式, 对应的实验方法和实验研究具有更重要的意义.

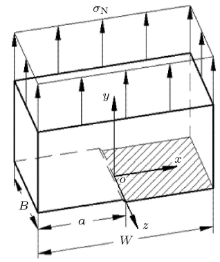

对于三维界面裂纹情况, 其裂纹前缘的应力状态是比较复杂的[4], 以最简单的穿透裂纹来说, 其裂尖处往往会出现I, II, III型复合 的情况. 作者依照图1建立有限元模型, 利用软件ANSYS 15.0中的应力强度因子的计算命令, 可以求得如图2所示的界面裂纹三型复合的应力强度因子组成.

根据有限元计算结果可以看出:

(1)在远场仅施加单向拉力的情况下, 界面裂纹确实存在三型状态的叠加, 其中以I型裂纹为主, \(K_{\rm II}\), \(K_{\rm III}\)比\(K_{\rm I}\)大致小一个数量级, 也就是说界面裂纹中的I型加载所对应的\(K\)并不只有\(K_{\rm I}\), 这也验证了文献[4]中不同的均质材料裂纹的\(K_{\rm I}\)并不完全等同于界面裂纹的\(K_{\rm I}\)的说法;

(2) \( K_{\rm I}\)在试件厚度方向上以中面对称且前后均为自由面, 中间大, 两边小; \(K_{\rm II}\)沿厚度方向则基本不变; \(K_{\rm III}\)则以中面呈现反对称, 即中间为零, 两边大且变号.

由此可见, 通过应力强度因子判据, 在试验中明确各型裂纹的比例和相应的应力强度因子数值, 这无疑是一个比较难以达成的任务, 增加了实验测量和研究的难度. 所以使用能量判据, 即应用能量释放率, 通过计算外力做功而不必具体计算各型裂纹, 这样的实验方式相比之下更加方便有效.

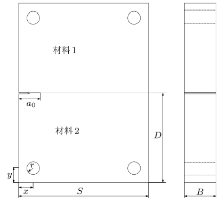

本文以断裂力学为基础, 结合界面断裂分析, 建立了以能量释放率为测量对象的界面断裂实验方法. 类比于CT试件, 本文设计形状如图3所示的试件为实验对象, 该试件具体尺寸可根据实际情况进行相关调整, 此处仅为示意图.

在驻止裂纹条件下, 如图3所示试件, 载荷\(P\)与位移\(u\)的关系可以写成以下形式\[u = P \cdot f\left( a \right) \ \ (1)\]式中, \(P\)为在位移\(u\)上做功的载荷, \(f(a)\)为含裂纹体的柔度, 是关于裂纹尺寸的函数.参照图3建立有限元模型, 根据不同的裂纹尺寸\(a\)计算相应的柔度, 建立试件柔度函数\(f(a)\), 此函数可用幂函数多项式拟合为\[f\left( a \right) = f_0 + \sum_{n = 1}^N {A_n } \left( {\dfrac{a}{S}} \right)^n (2)\] 式中, \(f_{0}\)为无裂纹时的试件柔度.

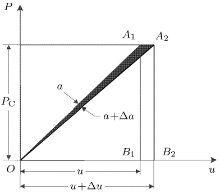

能量释放率\(G\)的物理意义如图4所示, 含裂纹体的应变能W为\[W = \int {P d u} = f\left( a \right)\int {P d P} = \dfrac{1}{2}P^2f\left( a \right) \ \ (3)\]由式(3)可得能量释放率, 即裂纹扩展动力\(G\)为\[G = \dfrac{1}{B}\dfrac{\partial W}{\partial a} = \dfrac{1}{B}\mathop {\lim }\limits_{\Delta a \to 0}\dfrac{\Delta W}{\Delta a} \ \ (4)\]式中, \(B\)为试件厚度, 于是有\[G = \dfrac{1}{{2}B}P^2{f}'\left( a \right) \ \ (5)\]

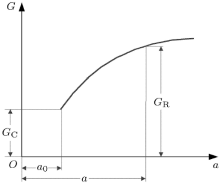

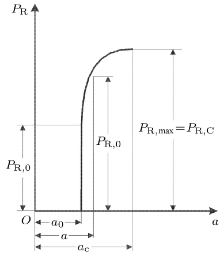

实验表明, 在裂纹开始扩展后, 要使裂纹继续扩展, 需要继续提高\(G\), 否则裂纹就会停止扩展.恰好能促使裂纹继续扩展所需的能量释放率\(G\)称为 裂纹扩展阻抗能量释放率\(G_{\rm R}\), 图5所示曲线即裂纹扩展阻抗能量释放率曲线.

裂纹扩展阻力\(G_{\rm R}\)取决于如式(6)所示的微分方程[5]\[\dfrac{ d a}{d t} = \alpha G_{\rm R}^{m - 1} \dfrac{d G_{\rm R} }{d t} \ \ (6)\]其中\(m\), \(\alpha \)均为与材料有关的常数, 可认为是已知的. 对于准静态加载情况, 消去时间\(t\)可得到\[\dfrac{d a}{d G_{\rm R} } = \alpha G_{\rm R}^{m - 1} \ \ (7)\]对式(7)积分可得到\[a - a_0 = \dfrac{\alpha }{m}\left( {G_{\rm R}^m - G_{\rm C}^m } \right) \ \ (8)\]即\[G_{\rm R} = \left[ {G_{\rm C}^m + \dfrac{m}{\alpha }\left( {a - a_0 } \right)} \right]^{\tfrac{1}{m}}\ \ (9)\]令\(\eta = \dfrac{m}{\alpha }\dfrac{1}{G_{\rm C}^m }\), 则式(8)变为\[G_{\rm R} = G_{\rm C} \left[ {1 + \eta \left( {a - a_0 } \right)} \right]^{\tfrac{1}{m}} \ \ (10)\]于是, 裂纹扩展条件为\(G = G_{\rm R} \), 将式(5)和式(8)代入式(10), 且令\(P = P_{\rm R}\), 可得\[P_{\rm R}= \sqrt {\dfrac{2G_{\rm C} \left[ {1 + \eta \left( {a - a_0 } \right)} \right]^{\tfrac{1}{m}} B}{{f}'\left( a \right)}} = F\left( a \right) \ \ (11)\] \(P_{\rm R}\)称为裂纹扩展阻力, 与裂纹尺寸\(a\)的关系如图6所示.

由图6可知, 对于含裂纹体的最大承载能力\(P_{\rm R, \max}\), 有\(\dfrac{d P_{\rm R} }{d a} = 0\), 对式(11)求导可以得到对应的临界裂纹尺寸为

\[a_{\rm c} = \dfrac{1}{m}\dfrac{{f}'\left( a \right)}{{f}''\left( a \right)} - \dfrac{1}{\eta } + a_0 \ \ (12)\]而且结构的最大承载能力为\[P_{\rm R, \max } = P_{\rm R, C} = \sqrt { \left[ {\dfrac{ {1}}{\alpha }\dfrac{{f}'\left( {a_{\rm c} } \right)}{{f}''\left( {a_{\rm c}} \right)}} \right]^{\tfrac{1}{m}} \cdot \dfrac{ {2}B}{{f}'\left( {a_{\rm c} } \right)}} = F\left( {a_{\rm c} } \right) \ \ (13) \]

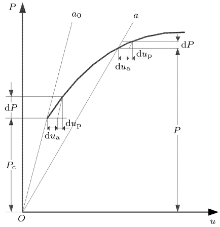

考虑到加载过程中往往不能完全保证外加载荷P在裂纹扩展时完全不变, 所以将上述实验方法进行一般性扩展, 而一般性的载荷-位移曲线如图7所示.

裂纹扩展微段出现\(\Delta a\)的增量时, 沿载荷作用方向的位移\(u\)产生增量\(d u\), 由两部分组成\[d u = d u_{\rm P} + d u_{\rm a} = \left. {\dfrac{\partial u}{\partial P}} \right|_{a = \rm const} d P +\left. {\dfrac{\partial u}{\partial a}} \right|_{P =\rm const} d a \ \ (14)\]由式(1)可得到\[ d u_{\rm P} = \left. {\dfrac{\partial u}{\partial P}} \right|_{a =\rm const} d P = f\left( a \right)d P \\ d u_{\rm a} = \left. {\dfrac{\partial u}{\partial a}} \right|_{P = \rm const} d a = P{f}'\left(a \right)d a = \\ \qquad P{f}'\left( a \right)\dfrac{d a}{d P}d P = P{f}'\left( a \right)\dfrac{1}{{P}'_{\rm R} \left( a \right)} d P \] 其中, \({P}'_{\rm R} \left( a \right) = \dfrac{ d P_{\rm R} }{d a}\), 可参照式(13)求得. 将上两式代入式(14)后有\[d u = \left[ {f\left( a \right) + P{f}'\left( a \right)\dfrac{1}{{P}'_{\rm R} \left( a \right)}} \right] d P \ \ (15)\]式中, \(f(a)\)与\(f '(a)\)仍取决于式(2).

将式(15)代回式(3)计算外力功, 可得到

\[W = \int {Pd u} = f\left( a \right)\int {Pd P + {f}'\left( a \right)} \int {\dfrac{1}{{P}'_{\rm R} \left( a \right)}P d P}\ \ (16) \]

\[G = \dfrac{1}{B}\dfrac{\partial W}{\partial a} = \dfrac{1}{2B}P^2{f}'\left( a \right) + \dfrac{{f}''\left( a \right){P}'_{\rm R} \left( a \right) - {P}''_{\rm R} \left( a \right){f}'\left( a \right)}{\left[ {{P}'_{\rm R} \left( a \right)} \right]^2}\dfrac{P^2}{2B}\ \ (17)\]

将实际载荷位移曲线(需实验测得)代入式(17), 即可计算出对应的能量释放率以及裂纹扩展阻力等参数.

本文中所提出的界面断裂实验分析方法具有以下特点:

(1)考虑到界面断裂问题中多型裂纹混合, 舍弃应力强度因子而以更加简洁普适的能量释放率为研究对象, 基于清晰而严谨的理论推导建立本文实验测量方法;

(2)对于已知尺寸的试件, 可先利用有限元拟合其柔度曲线, 在不同裂纹长度情况下, 可对裂纹扩展进行理论评估, 为结构设计提供理论指导和参考;

(3)本实验方法可以利用任意一组发生扩展的裂纹长度以及对应的载荷和相应的位移, 得到该裂纹长度下试件的能量释放率, 并且可以确定待测试件的裂纹扩展阻力曲线, 根据阻力曲线也可以预测整个构件的最大承载.

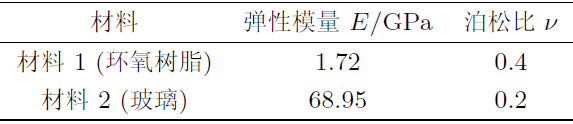

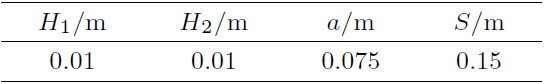

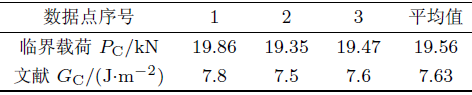

从验证本文实验方案合理性与准确性的角度, 作者利用文献[6]中相关界面材料实验的数据, 与本文实验计算方法的结果进行对比. 该文献中设计的试件如图8所示, 模型参数按表1和表2选取, 作者同时利用有限元软件ANSYS进行模拟分析.

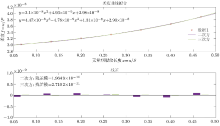

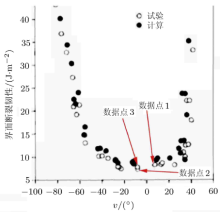

参照模型尺寸和材料参数, 利用有限元模型计算, 拟合出的构件柔度曲线如图9所示, 采用软件MATLAB2014b程序进行拟合, 由于三次曲线拟合的残差已经足够小(参看图9中的下图), 为简化计算可以用三次多项式表示该模型的柔度曲线函数, 为(单位:m/N)\[ f\left( a \right) = {2.93}\times {10}^{{ - 8}} + {1.31}\times {10}^{{ - 8}}\left( {\dfrac{a}{S}} \right)- 4.78\times {10}^{{ - 9}}\left( {\dfrac{a}{S}} \right)^2{ + 4.47}\times {10}^{{ - 8}}\left({\dfrac{a}{S}} \right)^3 \]下面利用文献[6]中的实验数据(如图10所示)进行验证.

| 表 1 模型材料参数 |

| 表 2 模型尺寸 |

| 图10 文献[6]中的实验数据 |

选取实验中使用I型加载(仅施加纵向位移, 同时控制\(u = 0\))的数据点1, 2, 3进行计算, 此时做功的载荷只有纵向载荷, 并且将文献[6]中的相关数据列于表3中.

| 表 3 实验数据列表 |

根据表3可知, 产生破坏时材料临界载荷 \(P_{\rm C } = 19.56\) kN, 对应裂纹长度\(a_{\rm c} =0.075\) m[6], 于是结合 有限元结果得\[{f}'\left( {a_{\rm c} } \right) = 4.184 5\times 10^{ - 8}\]再依据式(11)可得\[G_{\rm C} = \dfrac{P_{\rm C}^2 {f}'\left( {a_{\rm c} } \right)}{2B\left[ {{1 + }\eta \left( {a_{\rm c}- a_0 }\right)} \right]^{\tfrac{1}{m}}} = \dfrac{{1}}{{2}}P_{\rm C}^2 {f}'\left( {a_{\rm c} } \right){ =8.00} {\rm J/m}^2\]

相对文献[6]中的能量释放率误差约为4.9%, 满足工程使用中的误差要求, 所以该方法可以正确算出界面裂纹的能量释放率.另外, 如果有相关的实验数据, 还可以根据实际的载荷-位移曲线进行实际加载情况下的修正, 将误差进一步缩小.

由于界面断裂问题的特殊性, 现有的断裂力学实验方法不完全适用于界面裂纹, 所以本文的目的在于建立基于断裂力学理论的、适用于界面裂纹的相关实验方法.考虑到理论分析时界面裂纹的应力强度因子成分比较复杂, 本文以能量释放率为核心, 建立针对界面裂纹的实验数据分析方法, 并且利用文献中相关的实验数据验证本方法的准确度满足工程应用要求.另外本方法不仅可以根据实验中试件的载荷-位移关系得到临界能量释放率, 在此基础上, 还能够根据试件的阻抗能量曲线计算结构的最大承载能力. 总而言之, 本文中的方法为含界面裂纹的结构进行强度分析提供了理论工具.本文所提出的方法比较简明, 与实验结果的对比表明了本方法良好的应用性, 因而具有良好的工程应用价值.本文在3.2节提出的改进型实验方法具有更严谨的理论基础, 在实验数据完备的情况下, 将产生更准确的理论评估结果.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|