作者简介:赵俊武, 硕士研究生,主要研究方向为车辆系统动力学及控制. E-mail:mrayur@163.com

阻尼匹配是制约车辆悬架系统减振器设计的关键问题.以某轻型卡车为研究对象,利用MATLAB软件建立了悬架阻尼优化设计的半车模型.采用车体垂向加速度、俯仰角加速度和车轮动载均方根值作为评价指标,利用线性加权和法建立了悬架阻尼优化设计的目标函数.在随机路面激励下,对悬架系统阻尼进行了优化匹配和分析,并通过实车实验验证了优化效果.研究结果表明,悬架阻尼的匹配优化可有效提高车辆的行驶平顺性,从而为车辆悬架的动态设计提供有益参考.

Damping matching is a key issue in the design of shock absorber for a vehicle suspension system. For light trucks, a half vehicle model for the optimal design of suspension damping is established in MATLAB.Using the root mean square value of the vertical and pitching accelerations of the vehicle body and the tire dynamic load as the evaluation index, the objective function of the damping ratio optimization design is established through the linearity-weighted-sum method. Under the stochastic road roughness excitation, the suspension damping ratio is optimized and analyzed, and the result is verified by the real car experiment. It is shown that the optimal design of the suspension damping ratio effectively improves the vehicle ride comfort, and thus provides a useful reference for the dynamic design of the vehicle suspension.

悬架系统作为车辆的重要组成部件, 其阻尼匹配对车辆的行驶平顺性和安全性具有重要影响. 然而, 平顺性和安全性两者是相互矛盾和相互影响的, 且汽车作为复杂的动力学系统, 单独研究某一减振器对改善汽车整体振动情况效果有限, 致使悬架系统前后减振器阻尼匹配成为困扰车辆悬架阻尼匹配的关键问题[1, 2, 3].

近年来, 国内外许多学者已对车辆悬架系统阻尼匹配进行了研究, 但一直未曾取得满意的匹配效果, 主要原因是缺乏现场实验数据、建模不准确, 或者优化目标过于单一[4, 5, 6, 7]. 本文根据某轻型卡车建立了车辆行驶振动模型, 通过车辆乘坐舒适性和行驶安全性分析, 对车辆悬架系统阻尼匹配进行优化设计和分析, 并通过现场实验对提出的最优阻尼匹配方案进行了有效验证.

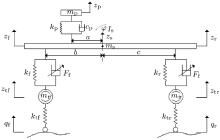

为了便于研究悬架系统阻尼对车辆振动频率响应的影响, 本文建立了五自由度1/2车辆行驶振动模型, 如图1所示, 其中, 坐标原点位于各自静平衡位置处.

图1中, \(m_{\rm p} \)为座椅(包括驾驶员)质量; \(m_{\rm s} \)为车体质量; \(m_{\rm tf} \)和\(m_{\rm tr}\)为前后簧下质量; \(I_{\rm s} \)为车体俯仰转动惯量; \(k_{\rm p} \)为座椅刚度; \(c_{\rm p}\)为座椅阻尼; \(k_{\rm f}\)和\(k_{\rm r} \)为前后悬架刚度; \(F_{\rm f} \)和\(F_{\rm r}\)为前后悬架阻尼力; \(k_{\rm tm} \)和\(k_{\rm tr}\)为前后轮胎刚度; \(a\)为座椅至车体质心的距离; \(b\)和\(c\)为前后桥至质心的距离; \(z_{\rm p} \)为座椅垂向位移; \(z_{\rm s} \)为车体质心处垂向位移; \(\varphi \)为车体俯仰角; \( z_{\rm f} \)和\(z_{\rm r}\)为前后悬架簧上质量垂向位移; \(z_{\rm tf} \)和\(z_{\rm tr}\)为前后簧下质量垂向位移; \(q_{\rm f} \)和\(q_{\rm r}\)为前后轮胎在垂直方向受到的位移激励.

利用牛顿第二定律, 建立车辆行驶振动微分方程. 当车体俯仰角\(\varphi\)变化范围较小时, 车体座椅处的垂向位移为\[z_{\rm a} = z_{\rm s} - a\varphi (1) \] 前后悬架簧上质量的垂向位移为\[\left.\begin{array}{l} z_{\rm f}= z_{\rm s}- b\varphi z_{\rm r} = z_{\rm s} + c\varphi \end{array} \right \} (2)\]车辆系统动力学方程为\[\left.\begin{array} m_{\rm p} \ddot {z}_{\rm p} + k_{\rm p} (z_{\rm p} - z_{\rm a} ) + c_{\rm p} (\dot {z}_{\rm p} - \dot {z}_{\rm a} ) = 0\\ m_{\rm s} \ddot {z}_{\rm s} - [k_{\rm p} (z_{\rm p} - z_{\rm a}) + c_{\rm p} (\dot {z}_{\rm p} - \dot {z}_{\rm a} )] + \\ [k_{\rm f} (z_{\rm f}- z_{\rm tf} ) + c_{\rm f} (\dot {z}_{\rm f}- \dot {z}_{tf} ) + u_{\rm f} ]+\\ [k_{\rm r} (z_{\rm r} - z_{\rm tr} ) + c_{\rm r} (\dot {z}_{\rm r} - \dot {z}_{\rm tr} ) +u_{\rm r} ] = 0 I_{\rm s} \ddot {\varphi } + \\ [k_{\rm p} (z_{\rm p} - z_{\rm a} ) + c_{\rm p} (\dot {z}_{\rm p} - \dot {z}_{\rm a} )]a- \\ [k_{\rm f} (z_{\rm f} - z_{\rm tf} ) + c_{\rm f} (\dot {z}_{\rm f}- \dot {z}_{\rm tf} ) + u_{\rm f} ]b + \\ [k_{\rm r} (z_{\rm r} - z_{\rm tr} ) + c_{\rm r} (\dot {z}_{\rm r} - \dot {z}_{\rm tr} ) + u_{\rm r} ]c = 0 \\ m_{\rm tf} \ddot {z}_{\rm tf} - [k_{\rm f} (z_{\rm f} - z_{\rm tf} ) + c_{\rm f} (\dot {z}_{\rm f}- \dot{z}_{\rm tf} ) + u_{\rm f} ] +\\ k_{\rm tf} (z_{\rm tf} - q_{\rm f} ) = 0 m_{\rm tr} \ddot {z}_{\rm tr} - [k_r (z_{\rm r} - z_{\rm tr} ) + c_{\rm r} (\dot {z}_{\rm r} - \dot {z}_{\rm tr} ) + u_{\rm r} ] +\\ k_{\rm tr} (z_{\rm tr} - q_{\rm r} ) = 0\end{array} \right\} (3)\]

采用高斯分布的低通滤波器白噪声信号作为路面输入激励[8]

\[\left.\begin{array}{l} \dot {q}_{\rm f}(t) = - 2\pi f_0 q_{\rm f} (t) + 2\pi \sqrt {G_{\rm q} (n_0 )v} w_{\rm f} (t) \dot {q}_{\rm r} (t) = - 2\pi f_0 q_{\rm r} (t) + 2\pi \sqrt {G_{\rm q} (n_0 )v} w_{\rm r} (t) \end{array}\!\! \right \} (4)\]式中, \(f_0 \)为下截止频率, 取0.1; \(G_{\rm q} (n_0 )\)为路面不平度系数; \(n_0 \)为参考空间频率, 取\(n_0 =0.1\) m\(^{-1}\); \(v\)为车辆行驶速度; \(w_{\rm f} (t)\)和\(w_{\rm r}(t)\)为前后轮路面输入白噪声信号.对于半车模型, 后轮激励的输入相对于前轮时间滞后\(t \)为轴距与车速的比值, 即

\[t = (b + c) / v \ \ (5)\]

根据式(4)和式(5), 利用滤波白噪声法对路面不平度的时域样本进行合成, 其中, 构造了车辆行驶速度为60 km/h时的前、后车轮的C级路面 不平度时域模拟信号.

为使车辆具有良好的行驶平顺性和安全性, 在对其悬架系统前后减振器阻尼配置进行优化设计时, 应在保证悬架动挠度不超出其限位行程的前提下, 使车辆的车体振动加速度和车轮动载尽可能小.

以性能指标加权因子\(\alpha_i\)、前悬架系统减振器阻尼\(C_{\rm f}\)和后悬架系统减振器阻尼\(C_{\rm r}\)为设计变量, 以车辆常规行驶工况下的车辆行驶速度和路面不平度为输入激励, 对车辆的行驶振动响应进行仿真. 采用线性加权和法\(^{[9\hbox{-}11]}\), 利用仿真所得到的座椅加速度垂向均方根\(\sigma_1\)、车体加速度均方根\(\sigma_2\)、车体俯仰角加速度均方根\(\sigma_3\)、前车轮动载荷均方根\(\sigma_4\)和后车轮动载荷均方根\(\sigma_5\), 建立车辆悬架系统阻尼比优化设计目标函数\(J_0(\alpha_i, C_{\rm f}, C_{\rm r})\)[12], 即\[ J_0(\alpha_i, C_{\rm f}, C_{\rm r})=\alpha_1\sigma_1+\alpha_2\sigma_2+\alpha_3\sigma_3+\alpha_4\sigma_4+\alpha_5\sigma_5 \ \ (6)\]

式中, \(0 \leq \alpha_i \leq 1\), \(i=1, 2, 3, 4, 5\).

此外, 考虑到运输车辆的特殊性, 车体加速度和车体俯仰角加速度的优先性应该高于其他指标.

根据式(1) \(\sim\)式(3), 利用MATLAB软件建立仿真模型. 以前悬架系统减振器阻尼 \( C_{\rm f}\)和后悬架系统减振器阻尼\(C_{\rm r}\)为输入变量, 以座椅加速度垂向均方根\(\sigma_1\)、车体加速度均方根\(\sigma_2\)、车体俯仰角加速度均方根\(\sigma_3\)、前车轮动载荷均方根\(\sigma_4\)和后车轮动 载荷均方根\(\sigma_5\) 为输出量, 步长为500, 在500\(\sim\)20 000 N/(m\(\cdot\)s\(^{-1}\))寻找最佳阻尼匹配, 设定前悬架系统减振器阻尼 \( C_{\rm f}\)和后悬架系统减振器阻尼\( C_{\rm r}\)初始值为500 N/(m\(\cdot\)s\(^{-1}\)), 共进行1 600组配置方案的对比分析.

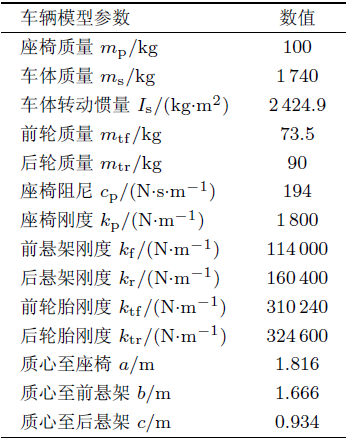

根据车辆设计资料及实车测试, 获取车辆参数见表1. 选取该车辆的常规行驶工况进行仿真, 行驶速度\(u=60\) km/h, 路况为C级 路面, \(G_q(n_0)=256\times 10^{-6}\)m\(^3\).

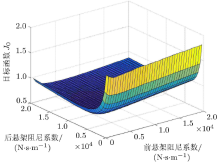

利用所建立的悬架系统匹配优化方法计算目标函数 \(J_0(\alpha_i, C_{\rm f}, C_{\rm r})\)最小时所对应前悬架系统减振器阻尼\(C_{\rm f}\) 和后悬架系统减振器阻尼\(C_{\rm r}\). 其中, 加权因子 \(\alpha_1=0.2\), \(\alpha_2=0.3\), \(\alpha_3=0.3\), \(\alpha_4=0.1\), \(\alpha_5=0.1\); 仿真时长为20 s, 对车辆座椅垂向加速度、车体垂向加速度、车体俯仰角加速度、前轮胎动载荷以及后轮胎动载荷等性能指标进行分析计算, 优化设计后的前、后 悬架系统减振器阻尼分别为\(C_{\rm f}=2 600\) N/(m\(\cdot\)s\(^{-1}\)), \(C_{\rm r}=6 500\) N/(m\(\cdot\)s\(^{-1}\)). 对比该车原有的悬架减振器阻尼系数\(C_{\rm f}=2 340.6\) N/(m\(\cdot\)s\(^{-1}\))和\(C_{\rm r}=2 609.5\) N/(m\(\cdot\)s\(^{-1}\)), 发现该车原减振器阻尼系数设计得过小.目标函数随前、后减振器阻尼系数变化趋势如图2所示.

| 表1 车辆模型计算参数 |

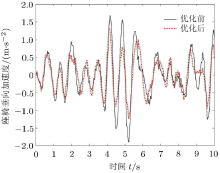

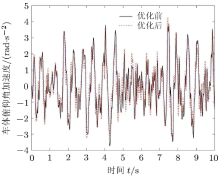

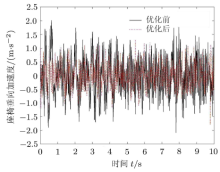

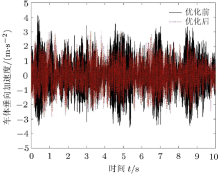

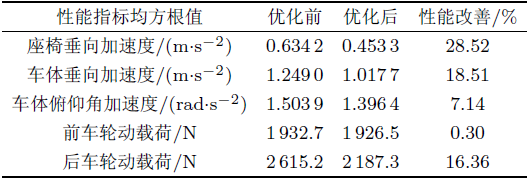

采用优化设计后的前、后悬架减振器阻尼系数和原车系数, 分别仿真得到优化前、后的座椅垂向加速度、车体垂向加速度、车体俯仰角加速度, 对比如图3 \(\sim\)图5所示.车辆响应各性能指标均方根值对比如表2所示.

由图3 \(\sim\)图5和表2可知, 对前后减振器阻尼进行匹配优化后, 座椅垂向加速度幅值、车体垂向加速度幅值、车体俯仰角加速度幅值、前车轮动载荷和后车轮动载荷均明显降低.其中, 对座椅垂向加速度、车体垂向加速度、车体俯仰角加速度和后车轮动载荷的抑制较为明显, 对前车轮动载荷抑制较弱.这主要是由于加权因子的分配以提高车体、座椅垂向加速度以及车体俯仰角为主要目的.

| 表2 各性能指标均方根对比结果 |

分别安装原有减振器和优化后减振器, 进行了 不同工况下的现场实验. 采用东方所DASP采集仪测试系统和压电加速度传感 器采集车架及车轴垂向加速度, 采用OxTSRT3000陀螺仪采集驾驶室垂向加速度、俯仰角加速度、车轴处垂向加速度. 试验中陀螺仪及传感器安装位置如图6和图7所示.

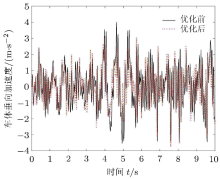

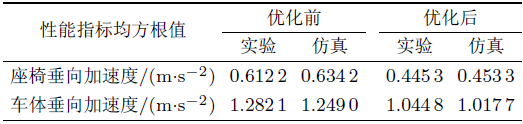

选取平直路面进行实车实验, 控制车速在60km/h, 实测得到减振器优化设计前后的驾驶室座椅垂向加速度、车体质心处垂向加速度时域图, 如图8和图9所示.各性能指标均方根值对比如表3所示.

由图8、图9和表3可知, 进行最优阻尼匹配设计后, 座椅和车体垂向加速度均方根值与优化前相比分别降低了27.26%和18.51%, 优化后乘坐舒适性得到显著改善. 仿真预测结果与实验结果吻合良好, 从而验证了仿真模型和优化方法的正确性.

| 表3 各性能指标均方根对比结果 |

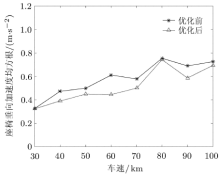

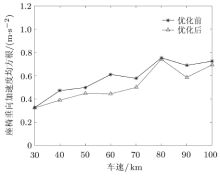

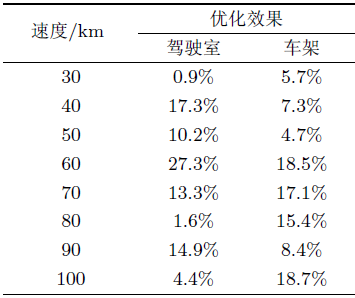

另外, 分别在30 km/h, 40 km/h, 50 km/h, 60 km/h, 70 km/h, 80 km/h, 90 km/h、100km、h速度下, 测试了优化前、后车型的响应, 将实测数据经过数据处理后, 得到座椅垂向和车体垂向加速度均方根随车速的变化趋势, 如图10和图11所示.

由图10、图11和表4可知, 进行阻尼配比优化后, 各车速下座椅垂向加速度均方根均有减小, 其中60 km/h下的优化效果最显著, 达到27.3%.车体垂向加速度均方根均大幅减小, 60 km/h和100 km/h时的优化效果都比较显著, 达到18.5%和18.7%. 因此, 进一步验证了, 本文所建立的最优阻尼匹配设计方法在各车速范围内是正确、可行的.

| 表4 各速度下垂向加速度均方根对比结果 |

以五自由度半车模型为研究对象, 利用MATLAB建立了前、后悬架系统减振器阻尼匹配仿真模型.利用前、后悬架系统减振器阻尼匹配仿真模型, 以座椅垂向加速度、车体垂向加速度、车体俯仰角加速度、前悬架动行程、后悬架动行程、前轮胎动载荷以及后轮胎动载荷为指标, 通过线性加权和法, 设计了悬架系统阻尼匹配优化方法.

通过实验及仿真分析对所建立优化设计方法的可靠性及有效性进行了验证, 结果表明, 所建立的车辆悬架系统阻尼匹配优化方法是可行的, 并可适用于各个车速. 该研究可为常规行驶工况下的车辆悬架系统阻尼匹配设计提供有益参考.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|